大众熟悉的计算机断层扫描(CT)主要应用于医学领域,用以检测人体内部的健康状况。随着相关技术的发展,特别是射线源和检测装置分辨率的发展,微米级x射线计算机断层扫描技术逐渐应用于地质勘探、生物仿生和材料科学等等众多领域。

3DCT设备通过对测试样品的内部结构进行全面扫描,根据内部结构的密度差异形成不同对比度的断层图像,有利于分析材料的缺陷信息与机械性能之间的关系,区分缺陷在材料故障中的作用,有助于研究故障机制,优化和改进材料的制备工艺。

那么,CT断层检测技术在目前大众广泛关注的动力电池检测方便又可以有什么样的应用呢?

一、可进行动力电池单体老化程度无损检测。

探究动力电池在经过长周期循环后内部结构的演变情况,可将样品在2C倍率下进行充放电循环,并在循环一定周数后暂停试验,放电至空电后对电池进行计算机断层扫描,分析其内部结构的变化。未经过循环的电池内部结构非常规整,能够观察到层状的卷绕电极以及电池中央的空隙。循环至500周,能够观察到内部电极产生明显凸起,凸起主要集中于电池底部。循环至1000周时一侧电极的底端和上端均出现了凸起,循环至2000周时一侧凸起连接在一起,形成了更大的凸起,并在电极另一侧产生较小凸起。在电池样品的横截面图中能够更好地观察到电池内部电极的卷绕结构,电池内部在循环过程中的形变也可以通过电池中心空隙的变化体现出来。电池中心空隙呈规则的圆形,而随着循环的进行,圆形逐渐凹陷,在循环2000周后占据了电池中心2/3以上的面积,同样说明了随着循环的进行,样品内部结构出现了显著的形变。电极内部的大幅度形变会导致电池正负极分离,有效电化学反应面积减小,容量衰减,并具有发生内短路的隐患。

二、可进行动力电池单体安全隐患无损检测。

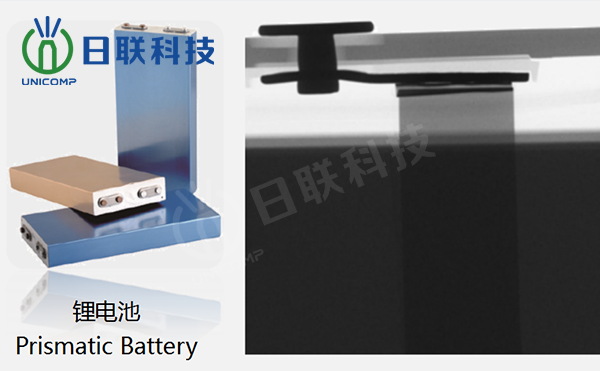

1、CT设备可观察电池结构断裂情况,动力电池会由于出厂缺陷或充放电使用过程导致电极结构发生断裂。对电池内部电极进行的CT扫描,能够观察到清晰的正负极层状结构,对比度高的层对应正极极片,对比度低的层对应负极极片。

2、CT设备可检测电极褶皱,在动力电池内部,电极是否发生褶皱可以表征电池内部结构的整体规整水平,与电池的出厂程度和电池的使用程度相关。对电池进行CT扫描可以观察到电极在平铺和弯曲的区域每一层表现,电池卷绕中央的空隙规整度,可以观察到电极存在的褶皱,电极呈现的状态等。

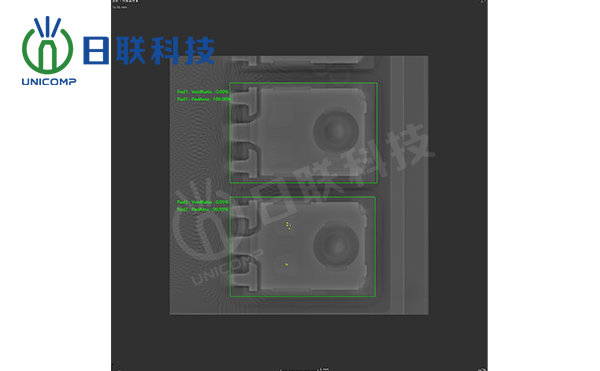

3、CT设备可检测极片对齐度,电池的极片对齐度差异主要是由于电池出厂 时的工艺水平造成的。对齐度较差的极片会导致正极和负极的不对称,不仅会造成部分容量损失,还会增加电池发生内短路的风险。CT检测设备可有效判断极片对齐度。

4、CT设备可检测电池内有无异物,电池内部异物主要是由于电池出厂的工艺缺陷造成的。由于CT扫描技术对于密度高的材料敏感,能够检测到的主要是金属异物。电极中的异物在电池使用过程中很可能造成微区温度过高,产生安全隐患。密封圈中的异物可能会导致电池密封不严,在使用过程中产生电解液泄漏的隐患。

三、可进行动力电池单体安全性试验后内部结构分析

1、电安全试验,通过电池进行过放电测试前后的CT图像,可以观察到电池内部的正负极卷绕结构,可以看到是否出现细小毛刺,判断电极在过放电过程中是否发生增厚等现象。

2、机械安全试验,通过电池针刺测试后的CT图像,可以观察针刺对电池内部结构造成的影响,便于对电池内部的整体结构形变情况分析。