想要通过工业内窥镜目视检测法发现工业产品的缺陷或故障,就需要通过对实际观测到的图像与参考图谱进行比对,找到符合其缺陷的类别和特征,然后才能进行判定或者验收。由此我们就很容易了解到参考图谱是工业内窥镜目视检测法最重要的影响评价依据。参考图谱要求能够直观、真实、准确对相关结构、缺陷、形态、故障进行统一,尽量减少歧义或误解,确保其可靠性。否则一旦检测结果对图像解释不一致,就容易发生对图像特征的漏判或误判,给产品带来严重的质量隐患或安全隐患。

目前,全国无损检测标准化技术委员会已组织相关单位制订国家标准《无损检测 工业内窥镜目视检测 第2部分:图谱》,详情请见:国家标准项目 - 全国标准信息公共服务平台 (samr.gov.cn),届时我们就有正式的国家标准作为评判依据。现在网络上能搜索到的相关参考图谱大部分是企业内部资料,大多采用实例图谱和典型图谱进行比对的方式进行评定。为了方便大家了解相关内容,下面列出工业内窥镜目视检测法常见的多余物、内腔状态、机械加工状态、原材料表面状态、焊缝状态、在役装备状态、试验故障以及其他故障形态的欠缺形态图谱,仅供大家参考。

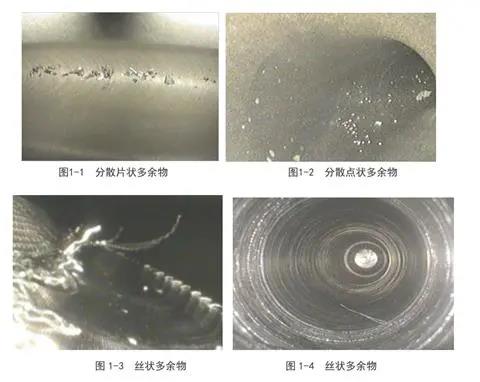

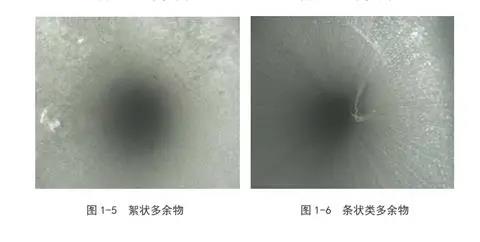

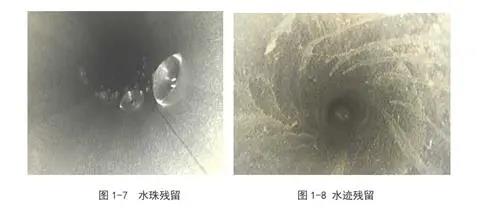

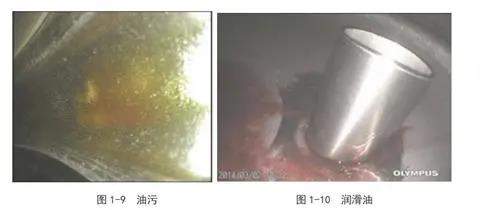

多余物图谱

多余物的图谱分为金属多余物图谱、非金属多余物图谱、清洗液残留图谱、油类残留物图谱四大类。多余物一般在光束照射下,会呈现出与被检件周围基体表面有颜色差异、亮点或有明显变化的分界线,丝状多余物一般为不规则形貌的羽毛状反光线,碎屑一般为不规则形貌呈现的白色反光亮点。清洗液残留会呈现与被检件周围基体表面有明显差异的或明或暗或颜色异常反光点及印迹,如酸洗液残留、碱性液残留、水珠残留等液体残留物。油类残留则会呈现与被检件周围基体表面有异常变化的颜色,颜色有黄色、红色或白色等。

1 金属多余物分为分散片状多余物、分散点状多余物、丝状多余物等欠缺形态。图谱如下:

2 非金属多余物分为絮状多余物、条状类多余物等等欠缺形态。图谱如下:

3 清洗液残留分为水珠残留、水迹残留等欠缺形态。图谱如下:

4 油类残留物分为油污、润滑油等欠缺形态。图谱如下:

内腔状态图谱

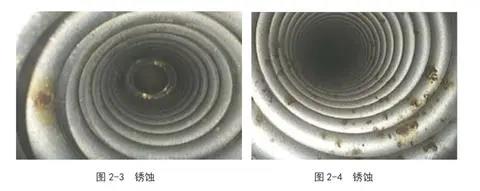

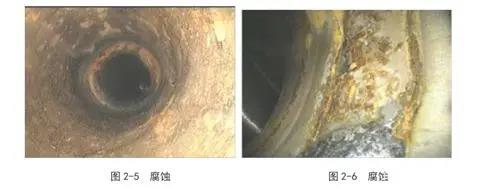

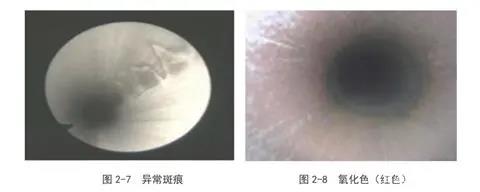

内腔状态图谱分为锈迹图谱、锈蚀图谱、腐蚀图谱、异常斑痕图谱四大类。

锈迹在检测时,一般会呈现与被检件周围基体表面有明显变化的锈迹点,如铁基金属材料等锈迹处一般呈现为锈黄色或锈红色,经酸洗除锈后,锈迹基本消失。

锈蚀是指在被检件基体表面呈现色差较大的锈蚀现象,如铁基金属材料等锈蚀处一般呈现为锈深红色,锈蚀处表面不光滑,出现凹凸不平的阴影,经酸洗除锈蚀后,无法清除。

腐蚀在检测时呈现与被检件周围基体表面有颜色反差明显的块状、点状腐蚀,腐蚀处呈现为不规则、颜色多变、表面有明显的凹凸不平的腐蚀坑的阴影,经酸洗除腐蚀后,无法清除。

如果是异常斑痕,则会呈现与被检件周围基体表面有明显不同的反差光白色、红色或蓝色痕迹,异常斑痕处表面光滑,无凹陷或凸起变化的阴影。

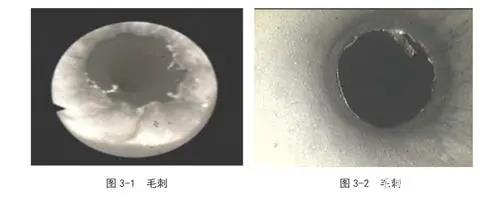

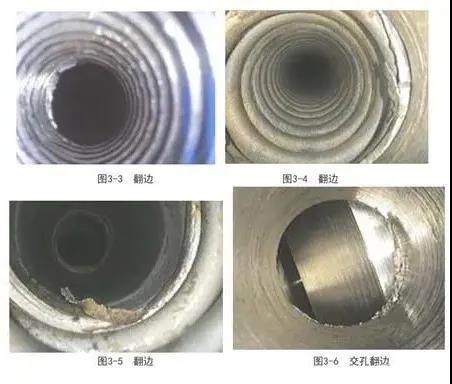

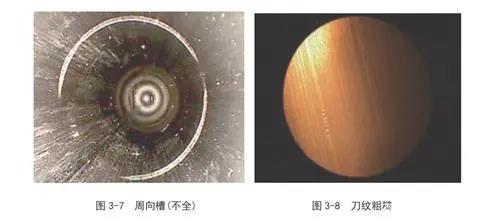

机械加工状态图谱

机械加工状态导致的欠缺图谱主要有毛刺图谱、翻边图谱、损伤(缺失)图谱等。毛刺和翻边在检测时,会在管口、孔口处呈现不规则凸出状的反光点或反光线。损伤(缺失)会呈现不符合图样技术要求的异常加工现象,异常加工处加工尺寸缺失(不全)或加工面出现刀痕损伤。

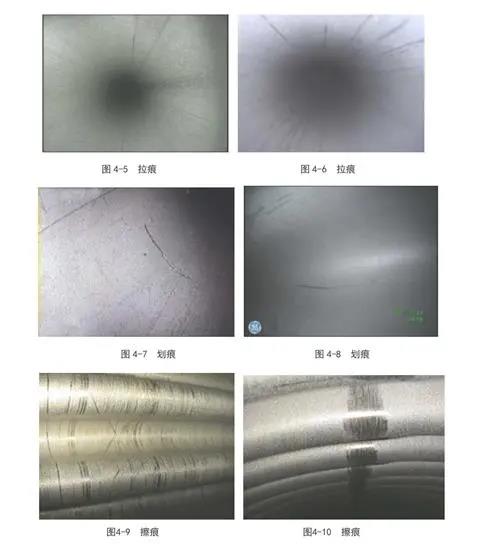

原材料表面状态图谱

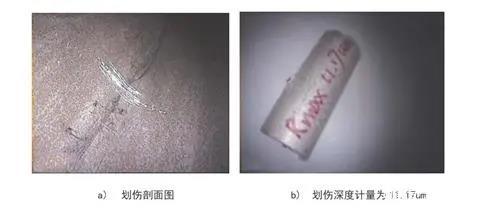

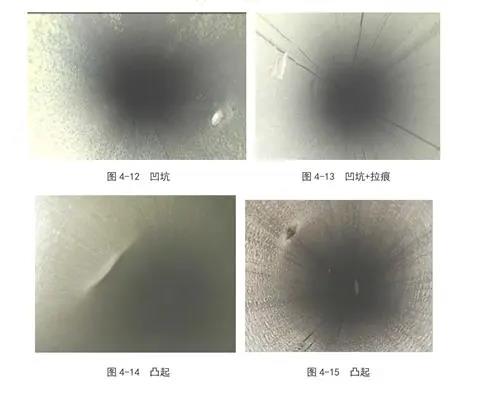

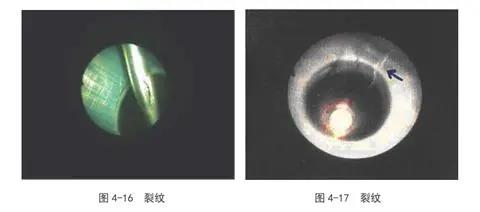

原材料表面状态导致的欠缺图谱主要分为五大类:① 起皮、褶皱(折叠)图谱;② 拉痕、划痕、擦痕图谱;③ 划伤(拉伤)图谱;④ 凹坑、凸起图谱;⑤ 裂纹图谱。

起皮主要表现在与被检件周围基体表面有明显不同的白色反光亮点的片状突起物,起皮处与周围基体有明显分界线。褶皱(折叠)表现为有不规则形状或白色反光突出物,不规则反光亮点处有明显凸起现象。如果在光束照射下,呈现与被检件周围基体表面有一条或多条深色直线,判定为拉痕。呈现与被检件周围基体表面有不规则的短划线,判定为划痕。呈现与被检件周围基体表面有不规则的片划线,判定为擦痕。拉痕、划痕和擦痕处分界线一般不明显。划伤是指与被检件周围基体表面形成一条或多条不规则的划线,划线处与基体有明显分界线,例如对划伤处进行深度测量,划伤深度为11.17μm。凹坑是呈现与被检件周围基体表面有白色反光,反光处有明显分界线阴影。凸起是指观察到表面呈现为亮影的凸起物和有阴影的凸起物。裂缝是指观察到的黑色线条或亮色线条,线条边缘有不规则阴影。

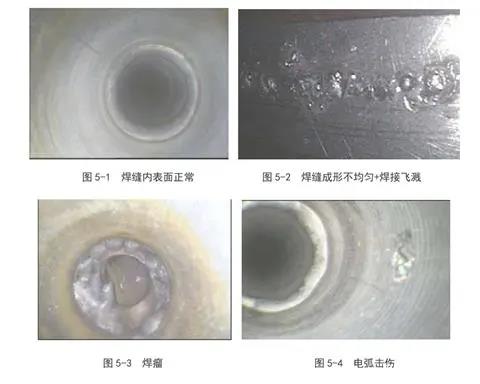

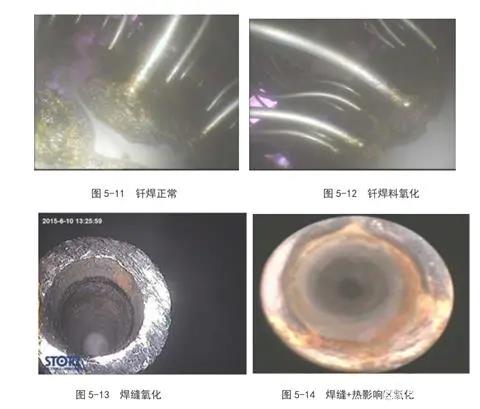

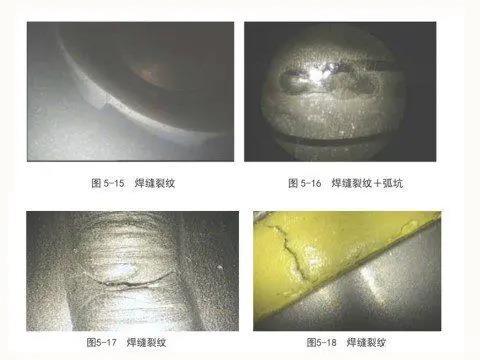

焊缝状态图谱

焊缝状态导致的欠缺图谱主要有焊缝内表面状态图谱、钎焊缝图谱、焊缝氧化图谱、焊缝裂纹图谱等。焊缝内表面状态主要为焊缝内表面存在不规则阴影或有异常颜色变化的焊缝缺欠,包括焊缝成形不均匀、焊接飞溅、焊瘤、电弧击伤、错边、未焊透、气孔、焊渣等。如果是钎焊缝缺陷,我们会观察到钎焊料熔化成形不均匀、不规则,颜色有异常变化,由此便可以判断为钎焊情况有异常。如果是焊缝氧化,我们会观察到焊缝区域或焊缝热影响区有断续的不规则黑色或亮色细线条,细线条边缘有明显的阴影。

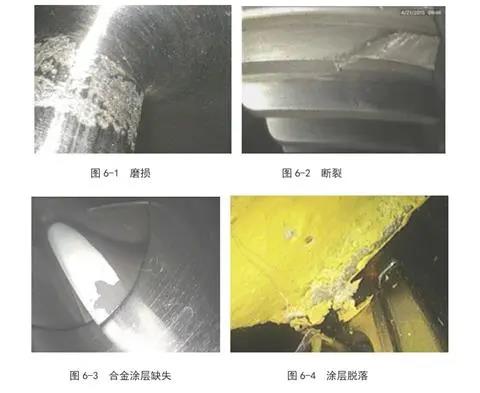

在役装备状态图谱

在役装备状态的欠缺图谱一般为运行状态图谱和内表层状态图谱。运行状态发生欠缺,我们直接能观察到被检件基体内表面无损伤、脱落或有损伤等异常变化情况,损伤、脱落处有异常颜色的变化。内表层状态发生欠缺,则会观察到被检件基体内表面镀(涂)层有分离、脱落或损伤有异常颜色的变化,分离、脱落或损伤处有明显的分界线。

试验故障图谱

试验故障图谱一般为过烧、烧穿、烧蚀的图谱。如果是过烧、烧穿、烧蚀,我们会观察到被检件基体内表面有不规则、颜色有异常变化的黑色、白色、五色等反光,反光处有明显分界线阴影。

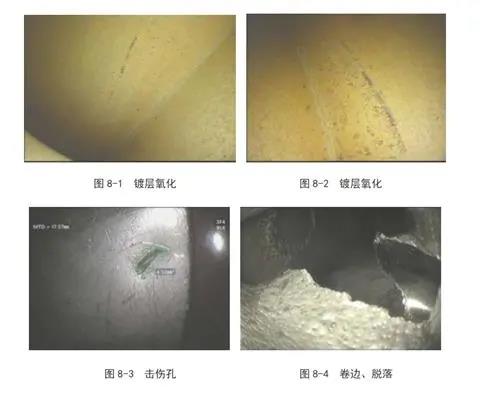

其他故障图谱

其他故障图谱还有镀层状态、损伤、卷边影像图谱。检测时,我们可以观察到被检件基体内表面有不规则形状、异常颜色变化的反光,反光处有明显分界线阴影。

使用工业内窥镜可在不需拆卸或破坏组装及设备停止运行的情况下实现无损检测,通过与参考图谱比对,可以及时发现、了解产品的内部真实状况,对一些设备的零部件内部表面状况进行分析,或者对一些隐蔽或狭窄的表面部位进行有效检测,避免一些潜在事故的发生,保证设备的正常运行。