药柱包覆层黏接质量无损检测是该类产品质量控制的关键工序。自由装填式药柱包覆层主要包含丁腈橡胶(NBR)、三元乙丙橡胶(EPDM)等,目前国内航天、兵器领域药柱研制生产单位大多采用激光散斑无损检测技术来检测药柱包覆层的黏接质量。激光错位散斑技术相对成熟,但在药柱包覆层黏接质量检测应用中还存在一些问题,如对激光错位散斑检测灵敏度认识不足造成检测要求与检测能力不符;对散斑检测错位距离的选取以及对包覆层表面进行无损处理还缺少试验研究等。

药柱包覆层错位散斑检测原理

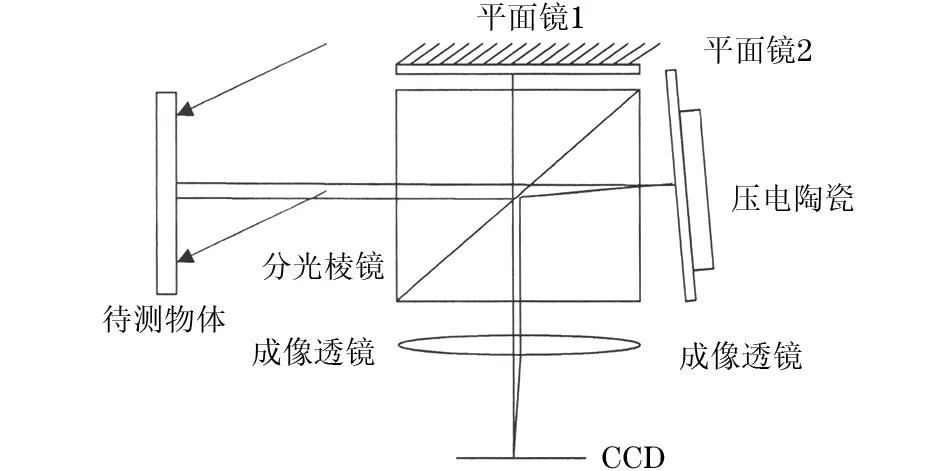

用经过扩束的激光照射被检药柱表面时,反射的子波相互干涉,通过错位装置(见图1)及成像系统可在错位方向形成有一定错位量的两个散斑场。

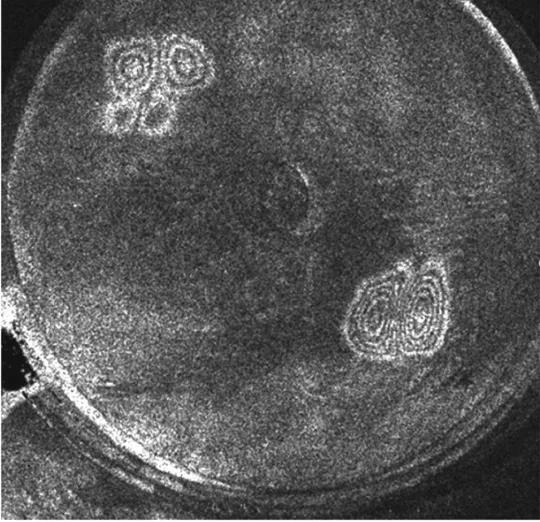

利用真空压力控制系统对被检药柱施加一定的动态负压,将CCD(电荷耦合器件)相机采集的变形前后的散斑图作相减处理,可以得到表示位移导数的干涉条纹图,如图2所示。

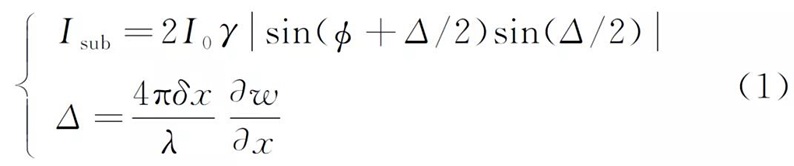

以水平方向(x方向)错位为例,可得到:

式中:w为对应坐标z方向上的离面位移;λ为激光波长;Isub为散斑图相减后的光强;I0为原始光强;r为调制系数;ф为相位;Δ为相位差;δx为水平方向的错位。

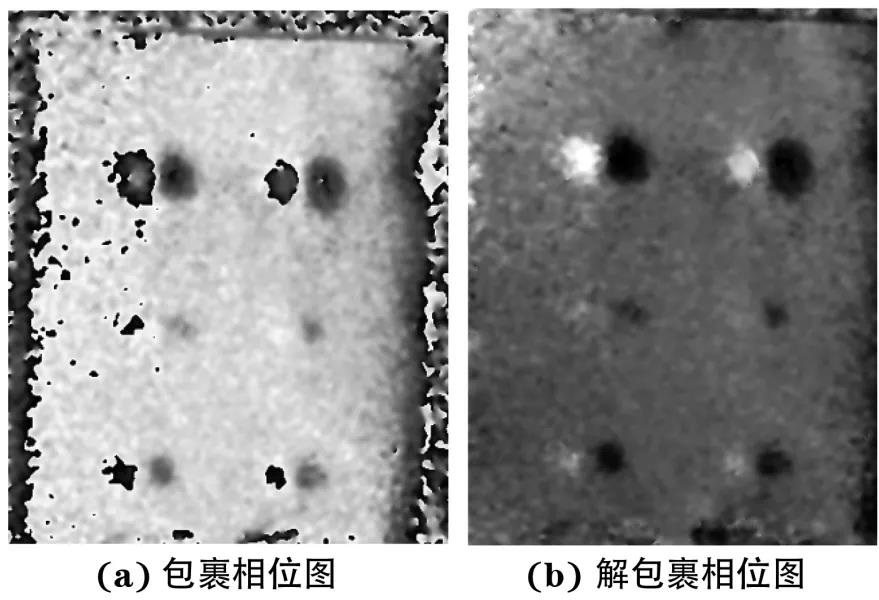

传统条纹图包含的信息少,要实现高精度检测,获得更为丰富的信息,就需要提取相位信息。相移技术是目前应用最广泛的相位提取技术之一,其具有很高的空间分辨率和测试灵敏度,可以分为定步长相移法和等步长相移法两大类。人工缺陷试样错位散斑检测相位图(四步相移法处理结果)如图3所示,试样包覆层为5mm的厚三元乙丙橡胶包覆层,从上至下3排缺陷的直径分别为10,5,8mm。采用等步长四步相移法,实现了0°,90°,180°,270°四步相移并采集了相应的散斑图像,对相移图像进行滤波、位相计算可得到缺陷试样的包裹相位图及解包裹相位图。

检测应用

缺陷变形与压差关系数值分析及试验验证

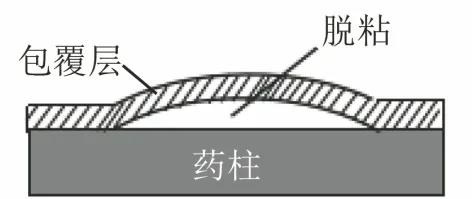

药柱包覆层常见缺陷为脱黏缺陷,缺陷试样结构如图4所示。

包覆层在抽真空激励作用下,缺陷部位将产生离面位移,根据光的干涉原理,离面位移和波长的关系为:

d=N×(λ/2) (2)

式中:d为垂直于表面方向的离面位移;N为干涉条纹级数。

由式(2)可知,如果在载荷作用下,缺陷部位与周围正常区域具有半个波长的位移差,缺陷区域将形成一级闭合特征条纹,此特征可用于缺陷的判定。不同材料、厚度包覆层的最小可检测缺陷尺寸与材料的弹性模量、泊松比、包覆层厚度、密度以及压力差等有关。

应用ANYSYS软件对不同厚度、不同尺寸缺陷在真空加载作用下的变形进行仿真分析,得出缺陷可检出需要的最小压差。以丁腈橡胶、三元乙丙为对象,包覆层厚度为1~5mm,把黏接界面的缺陷看成是周边固支的圆形薄板,按线弹性计算得出不同尺寸缺陷在真空压力作用下的位移云图,并对缺陷可分辨要求的最小压差进行统计,统计结果如表1、表2所示。

表1 不同尺寸、不同厚度丁腈橡胶包覆层缺陷可分辨要求的最小压差

|

|

不同缺陷半径的压差/Pa |

||||

|

1mm |

2mm |

3mm |

4mm |

5mm |

|

|

2771 |

494 |

143 |

55 |

||

|

2 |

3325 |

1339 |

533 |

245 |

127 |

|

- |

1642 |

897 |

483 |

||

|

4 |

- |

1622 |

1056 |

675 |

421 |

|

- |

- |

1090 |

774 |

||

表2 不同尺寸、不同厚度三元乙丙包覆层缺陷可分辨要求的最小压差

|

|

不同缺陷半径的压差/Pa |

||||

|

1mm |

2mm |

3mm |

4mm |

5mm |

|

|

2229 |

380 |

108 |

41 |

||

|

2 |

2706 |

1077 |

402 |

185 |

95 |

|

- |

1278 |

695 |

364 |

||

|

4 |

- |

1254 |

838 |

523 |

318 |

|

- |

1500 |

860 |

612 |

||

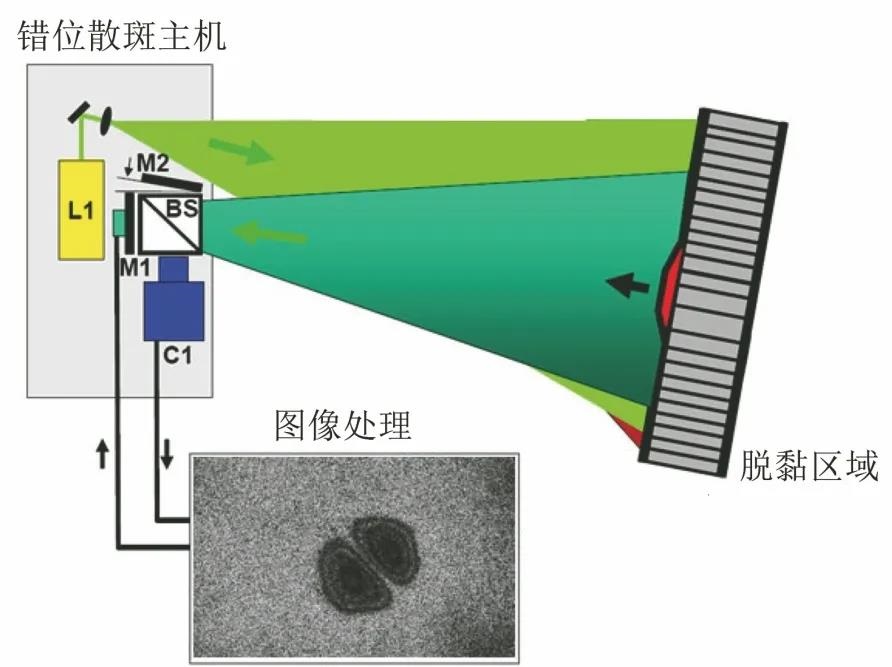

错位散斑检测系统结构如图5所示(图中L1为激光器;M1为反射镜及相移器;M2为反射镜;C1为CCD相机;BS为分束镜),加载方式为真空箱负压加载。

根据有限元仿真数值分析的结果,对不同厚度、不同尺寸的丁腈橡胶、三元乙丙药柱模拟试样进行错位散斑检测。药柱试样包覆层厚度为1~5mm,根据厚度预置不同尺寸的缺陷。实际检测中可适当增加压差,随着压差增大,缺陷中心形变增大,条纹级数增加,更利于识别缺陷。对于三元乙丙橡胶包覆层,试验推荐的最小压差3~5kPa;丁腈橡胶包覆层推荐的最小压差为4~7kPa。

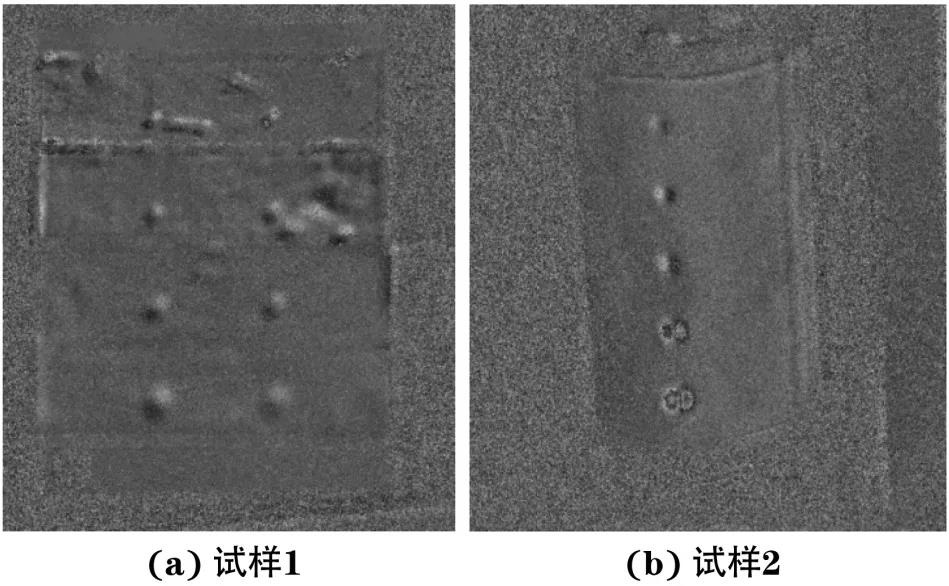

图6为三元乙丙包覆层药柱试样的错位散斑检测相位图,图6(a)缺陷的直径从上到下4排依次为2,4,6,8mm,试样包覆层厚度依次为1,2,3,4mm。图6(b)试样包覆层厚度为5mm,缺陷直径从上到下依次为4,5,6,8,10mm。

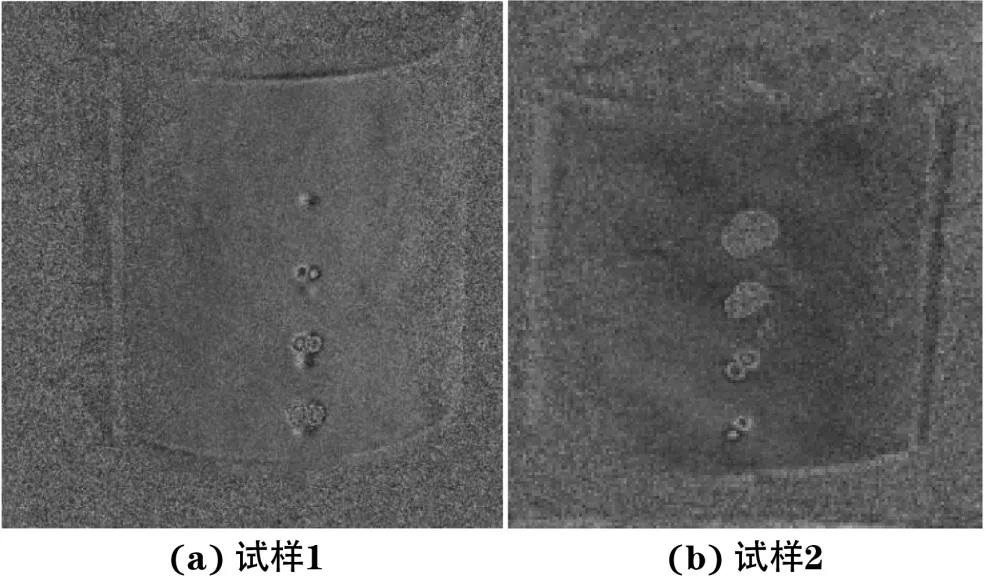

图7为丁腈包覆层药柱试样的错位散斑检测相位图,图7(a)试样包覆层厚度为4mm,缺陷直径从上到下依次为4,6,8,10mm。图7(b)试样包覆层厚度为5mm,缺陷直径从下到上依次为6,8,10,15mm。

经过试验验证,对于1~5mm厚的丁腈橡胶和三元乙丙药柱包覆层,最小可检缺陷直径与其厚度近似。

包覆层检测错位量的选取及缺陷定量

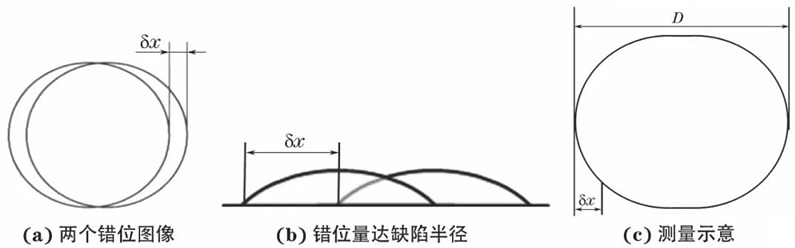

激光经扩束后照射待测物体,再经过错位装置后产生两个错位图像,如图8(a)所示,在一定范围内错位距离越大,测量分辨力越高,当错位达到缺陷半径时,如图8(b)所示,测量灵敏度最大,此后,即使错位距离继续增大,条纹级数也不再增加。

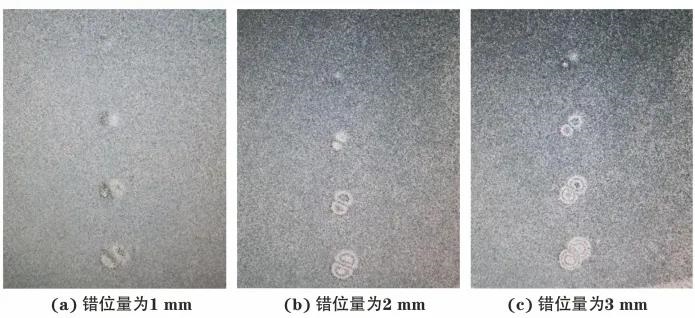

不同错位距离的丁腈橡胶包覆层散斑检测相位图如图9所示。包覆层厚度为4mm,加载压差为7kPa,错位方向为45°方向。由图9可以看出,随着错位量的增大,条纹级数增多,缺陷检测灵敏度提高。实际检测时,应根据包覆层特点和检测要求选取合适的错位量。一般对于丁腈橡胶、三元乙丙橡胶包覆层,缺陷检测能力和厚度近似,选择的错位距离应至少为厚度的一半。

检测过程中出现“蝴蝶状”特征干涉条纹,表明条纹区有脱黏缺陷。在错位方向(以水平方向为例)上,缺陷尺寸等于条纹区尺寸D减去错位距离δx;在垂直错位方向上,缺陷尺寸等于条纹区的尺寸,如图8(c)所示。

药柱表面处理

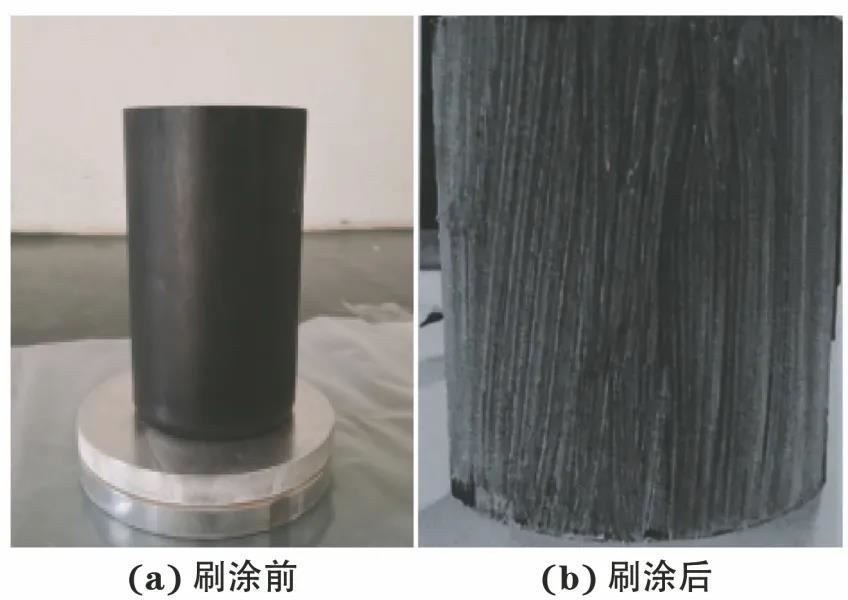

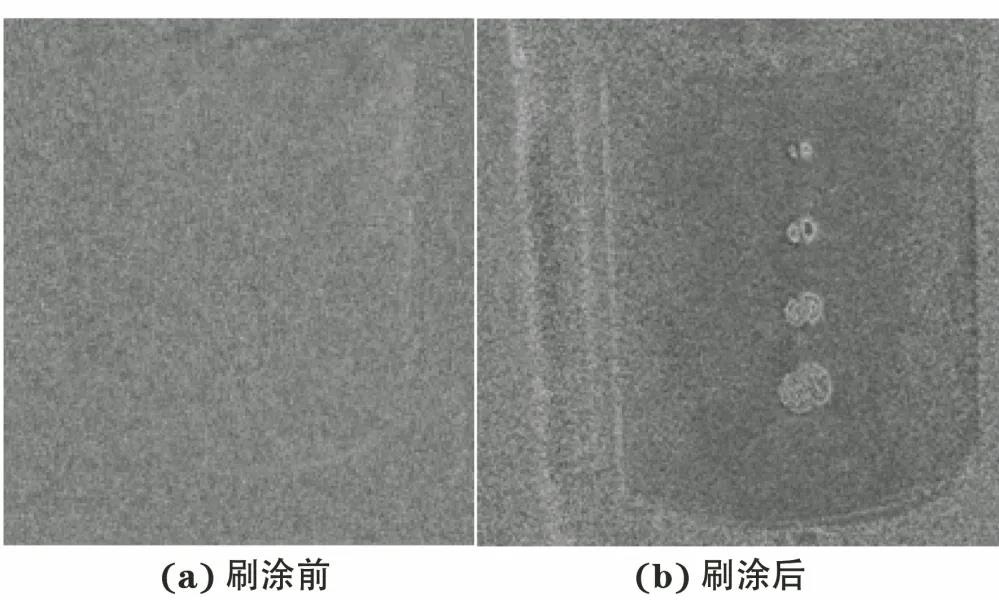

采用激光散斑法检测黑色光滑的药柱包覆层时,反射率较低,散斑效应不明显,检测效果差。在包覆层表面涂刷增加漫反射的物质来提高反射率,可解决表面反光或低反射率的药柱包覆层黏接质量的无损检测问题。试验选取钛白粉TiO2和碳酸钙粉末涂刷在药柱包覆层表面,待其完全干燥后对包覆层进行检测。涂刷TiO2前后的药柱包覆层外观如图10所示,其错位散斑检测结果如图11所示。

结 语

药柱包覆层黏接质量的错位散斑检测是错位散斑检测技术较成功的应用之一。以上针对常用的丁腈橡胶、三元乙丙橡胶药柱包覆层,在真空负压加载压差有限元数值分析的基础上,结合试验验证,给出真空加载压力差的推荐值,得出不同厚度包覆层可检测的最小缺陷。对散斑检测错位距离的选取、药柱包覆层表面处理方法以及缺陷大小的测量做了详细的介绍,有一定的参考价值。