一般常见的焊接缺陷可分为四类:

(1)焊缝尺寸不符合要求 :如焊缝超高、超宽、过窄、高低差过大、焊缝过渡到母材不圆滑等。

(2)焊接表面缺陷:如咬边、焊瘤、内凹、满溢、未焊透、表面气孔、表面裂纹等。

(3)焊缝内部缺陷:如气孔、夹渣、裂纹、未熔合、夹钨、双面焊的未焊透等。

(4)焊接接头性能不符合要求:因过热、过烧等原因导致焊接接头的机械性能、抗腐蚀性能降低等。

一、焊接缺陷

(一)焊接变形

(二)焊缝的外部缺陷

1.焊缝增强过高

2.焊缝过凹

3.焊缝咬边

4.焊瘤

5.烧穿

(三)焊缝的内部缺陷

1.未焊透

2.夹渣

3.气孔

4.裂纹

(1)热裂纹

(2)冷裂纹

二、焊接的检验

对焊接接头进行必要的检验是保证焊接质量的重要措施。因此,工件焊完后应根据产品技术要求对焊缝进行相应的检验,凡不符合技术要求所允许的缺陷,需及时进行返修。焊接质量的检验包括外观检查、无损探伤和机械性能试验三个方面。这三者是互相补充的,而以无损探伤为主。

(一)外观检查

外观检查一般以肉眼观察为主,有时用5-20倍的放大镜进行观察。通过外观检查,可发现焊缝表面缺陷,如咬边、焊瘤、表面裂纹、气孔、夹渣及焊穿等。焊缝的外形尺寸还可采用焊口检测器或样板进行测量。

(二)无损探伤

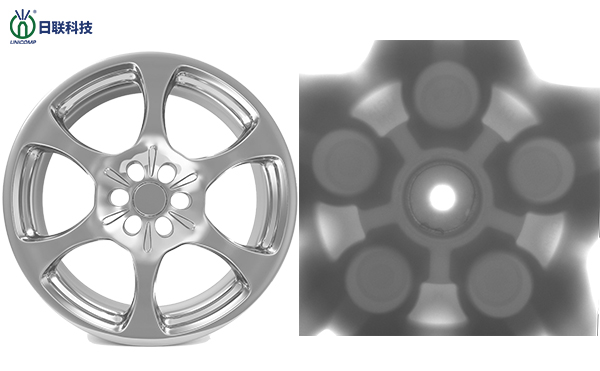

隐藏在焊缝内部的夹渣、气孔、裂纹等缺陷的检验。目前使用最普遍的是采用X射线检验,还有超声波探伤和磁力探伤。

X射线检验是利用X射线对焊缝照相,根据底片影像来判断内部有无缺陷、缺陷多少和类型。再根据产品技术要求评定焊缝是否合格。

超声波束由探头发出,传到金属中,当超声波束传到金属与空气界面时,它就折射而通过焊缝。如果焊缝中有缺陷,超声波束就反射到探头而被接受,这时荧光屏上就出现了反射波。根据这些反射波与正常波比较、鉴别,就可以确定缺陷的大小及位置。超声波探伤比X光照相简便得多,因而得到广泛应用。但超声波探伤往往只能凭操作经验作出判断,而且不能留下检验根据。对于离焊缝表面不深的内部缺陷和表面极微小的裂纹,还可采用磁力探伤。

(三)水压试验和气压试验

对于要求密封性的受压容器,须进行水压试验和(或)进行气压试验,以检查焊缝的密封性和承压能力。其方法是向容器内注入1.25-1.5 倍工作压力的清水或等于工作压力的气体(多数用空气),停留一定的时间,然后观察容器内的压力下降情况,并在外部观察有无渗漏现象,根据这些可评定焊缝是否合格。

(四)焊接试板的机械性能试验

无损探伤可以发现焊缝内在的缺陷,但不能说明焊缝热影响区的金属的机械性能如何,因此有时对焊接接头要作拉力、冲击、弯曲等试验。这些试验由试验板完成。所用试验板最好与圆筒纵缝一起焊成,以保证施工条件一致。然后将试板进行机械性能试验。实际生产中,一般只对新钢种的焊接接头进行这方面的试验。