传统手动超声检测稳定性差、效率低,且检测结果不直观,缺陷测量误差大。因此,基于水浸接触超声检测原理,开展了异种金属连接件自动超声检测技术研究,研制了基于水浸接触法的异种金属连接件超声自动检测装置,开展了验证试验,同时与传统手动方式进行对比,验证了该自动检测技术的有效性、稳定性及检测效率。

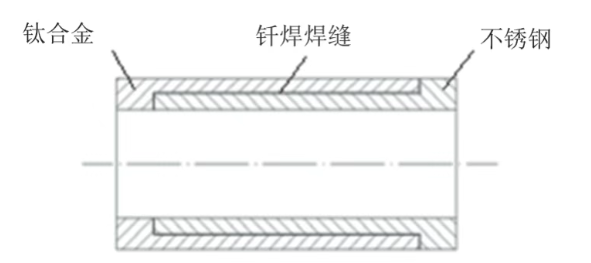

该异种金属连接件为异种金属焊缝,异种金属连接件结构如图1所示。

图1 异种金属连接件结构示意

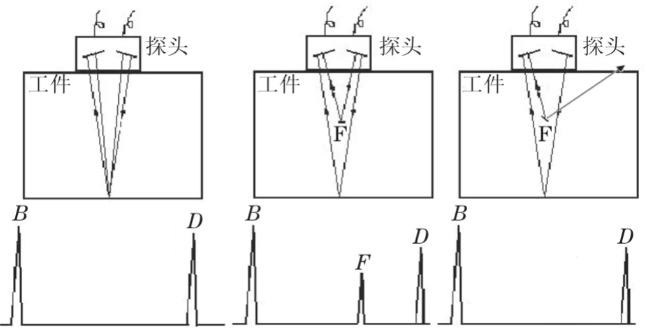

针对异种金属连接件的特殊结构和检测的区域,宜采用双晶直探头进行超声检测,检测原理如图2所示。

图2 异种金属连接件超声检测原理示意

(F为缺陷波,B为始脉冲,D为底波)

液浸超声检测是将探头和试件全部浸于液体中,以液体作为耦合剂,超声波通过液体进入试件进行检测的技术。

对异种金属连接件进行检测时,探头与工件采用自适应方式,在自动扫查过程中与工件保持良好耦合。自动扫查通过探头平移和工件旋转结合实现,采用阵列扫查方式,即探头沿母线扫查,每完成一条母线扫查,工件旋转一定角度,最终旋转一圈完成整个圆周面的扫查。

采用专用检测软件采集超声信号,然后对信号进行分析处理,检测结果以圆周面的展开图形式展示。

2.超声耦合方式研究

超声耦合是超声信号在工件与探头之间传递的关键,包括耦合剂的选择及施加方式。

在选择耦合剂时,既要考虑超声信号的衰减,又要考虑耦合剂获取和清除的便捷性。常用耦合剂有水、甘油、机油、变压器油、化学糨糊等。水的优点是来源方便、易于清除,液浸检测中常使用水作为耦合剂,因此,该技术选择水作为耦合剂。

耦合剂的施加方式一般有涂刷、喷液及液浸等,而自动检测不采用涂刷方式,一般采用喷液和液浸方式。

由于异种金属连接件为圆柱形结构,探头与圆周面接触,属于平面与圆周面接触,喷液后,水在圆周面不易附着,耦合效果差。

故采用液浸方式,将工件和探头都全部浸泡于水中,能保持工件与探头之间始终有耦合剂,且耦合稳定,耦合剂不会缺失。

为实现水浸耦合,该检测装置设置有检测水箱(见图3),水箱中注满水,异种金属连接件与探头完全浸在水中(始终有耦合水,实现了自动供给耦合液),检测时,探头通过自适应的夹持工装与异种金属连接件外表面直接接触,工装中弹簧的压力能保证探头始终与工件接触。

图3 检测水箱实物

3.探头自适应耦合技术研究

为了实现超声自动化检测,信号的稳定性是关键。接触式超声检测,由于探头与工件需要接触,故在自动扫查过程中,需要探头能自适应地保持与工件的接触。

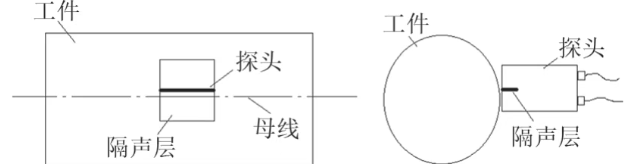

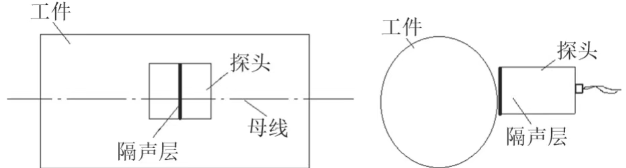

试验采用了双晶探头,故需要分析确定探头的隔声层与工件母线的相对位置,即隔声层与工件母线是垂直还是平行,两种位置的探头布置如图4和图5所示。而双晶探头晶片在隔声层两侧分布,为一发一收晶片。

图4 探头隔声层与工件母线平行示意

图5 探头隔声层与工件母线垂直示意

由图4可知,当探头隔声层与工件母线平行时,若探头出现偏移,则两个晶片只有一个与工件接触,超声信号将非常弱,甚至没有信号;由图5可知,当探头隔声层与工件母线垂直时,不论探头往哪一侧偏移,探头始终能够顺利完成信号发射和接收,并且信号能量变化较小。

为了保证探头在压到工件上的相对位置和角度稳定不变,根据探头的尺寸和工件的外径,设计加工了一个合适的楔块,其材料为黑色尼龙,楔块与工件的接触面上加工了与工件外径相等的圆弧。

探头固定在楔块里面后,设计加工了一个滑槽,以便楔块在滑槽内滑动,同时楔块的4个角通过带弹簧的螺钉与探头座连接,可实现探头的自动上提和下压,实现了探头的自适应调整,自适应探头工装实物如图6所示。

图6 自适应探头工装实物

4.自动检测装置与对比试块

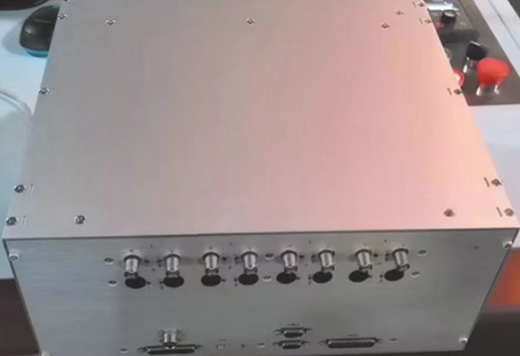

异种金属连接件超声自动检测装置主要由机械传动结构、检测水箱、超声波探伤仪、数据采集分析系统及操作台组成,该装置实物如图7所示。

图7 异种金属连接件超声自动检测装置实物

机械传动结构可使异种金属连接件以规定的速度沿着中心轴线旋转,同时使探头沿着异种金属连接件母线直线运动;超声波探伤仪为4通道A型脉冲反射式探伤仪,可任选一个通道进行超声检测;工控机安装有机械控制软件与超声检测软件,并与超声波探伤仪建立通讯,通过超声检测软件实时采集、处理数据。

自动检测装置所使用的超声波探伤仪为重庆环纳科技有限公司制造的MU2K-S型多通道超声波探伤仪,如图8所示。

图8 多通道超声波探伤仪实物

采用双晶接触式探头(双晶直探头),型号为5 MHz/3×4/2/F10,频率为5 MHz,晶片尺寸为3 mm×4 mm。探头实物如图9所示。

图9 双晶接触式探头实物

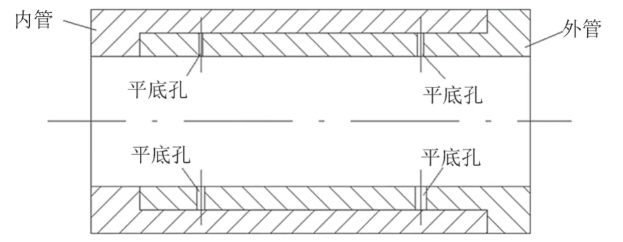

超声对比试块的作用是校准检测设备的灵敏度,同时对缺陷的定量进行标定。对比试块的结构和尺寸应与管接头相同,同时需要在钎焊层设置不同尺寸的平底孔(需要从内壁垂直钻至钎焊层),对比试块结构如图10所示。

图10 对比试块结构示意

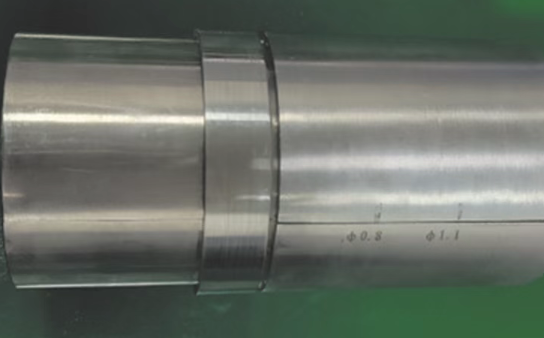

异种金属连接件的对比试块实物如图11所示,在其内壁上沿径向钻有4个平底孔,平底孔直径分别为0.8,1.1,1.5,1.9 mm。耦合剂采用的是去离子水。

图11 对比试块实物

5试验验证

为验证研制的异种金属连接件超声自动检测装置的有效性、稳定性和检测效率,开展了灵敏度、重复检测误差和检测效率对比3个方面的验证试验。

灵敏度试验

灵敏度试验的目的是为了验证该超声自动检测装置的灵敏度满足异种金属连接件的超声检测需求。

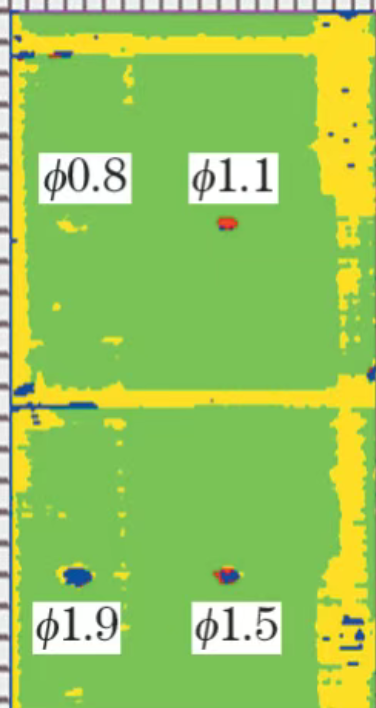

灵敏度技术要求:在异种金属连接件检测前,在超声波检测记录图上可以观察到对比试块内最小平底孔;对检测灵敏度进行复验时,应能发现对比试块中φ1.1 mm的平底孔。

灵敏度试验在对比试块上开展,试验结果如图12所示,可以看出对比试块中的所有4个平底孔均能在检测记录图上观察到,满足技术条件要求。

图12 异种金属连接件对比试块检测结果

重复检测误差试验

在检测条件和参数不变的情况下,对同一个工件进行多次检测,对比分析检测结果的误差,从而验证检测系统的稳定性。

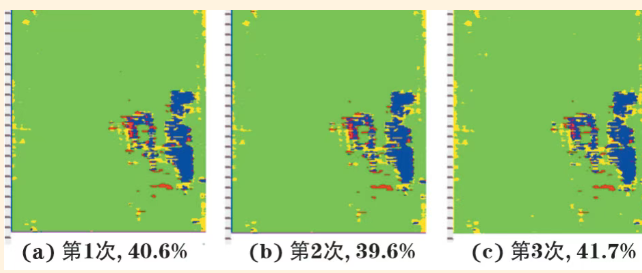

试验采用的工件为带自然缺陷的异种金属连接件,对同一个异种金属连接件进行了10次检测,其检测结果示例如图13所示。第1,2,3次检测结果的完整性系数分别为40.6%,39.6%和41.7%。

图13 异种金属连接件检测结果示例

从C扫描的结果可看出,每次检测的结果吻合度非常高。对于完整性系数,重复检测误差最大为2.1%。

检测效率对比

传统手动检测由于耦合稳定性差,经常出现异常信号,需反复判断,扫查速度慢,检测效率低。

异种金属连接件超声自动检测技术及装置的研制,检测效率得到了极大提高,为了验证该装置的检测效率,分别对传统手动检测技术和自动检测技术的检测效率进行对比。

从检测对象结构、检测探头及验收方式等方面进行分析,手动检测效率低的原因如下:

(1)耦合稳定性要求高

由于检测面是圆周面,手动检测时,对手的稳定性要求高,探头稍有倾斜或偏转等不稳定,就会影响超声耦合,对超声波信号,特别是底波的影响较大,而底波是该项检测验收的重要指标,因此要求扫查速度非常慢。

(2)探头覆盖率较低

由于该检测技术要求探头为平探头,扫查方式为圆周母线的阵列扫查,每条母线覆盖率较低,因此每相邻两条扫查线探头的移动角度非常小,完成全部检测需要扫查的母线数量非常多。

(3)结果处理繁重

该项检测的验收指标是母线的完整性系数,即每条母线超标长度与母线长度的比值,采用手动扫查时,一般每扫查一条母线,就需要测量超标区域长度,然后计算该母线的完整性系数,测量和计算需要花费大量时间。

传统手动技术检测一个异种金属连接件需要约3小时(检测时间统计均包含对比试块校验时间),而自动检测技术检测一个异种金属连接件需要约0.5小时,检测效率至少提高了6倍。按照一个班8小时计算,传统手动技术一个班能检测2.5个异种金属连接件,自动检测技术一个班能检测16个异种金属连接件。

与传统手动技术相比,自动检测的优势之一是探头稳定性好,耦合效果好;另一个优势体现在结果处理上,计算机和专用检测软件可实时地计算出每一条母线的完整性系数,扫查完成后,能立刻以图表的方式给出结果,检测效率得到了显著提高。

6结论

基于异种金属连接件的超声检测基本原理,采用水浸接触法开展了超声自动检测技术研究,突破了超声耦合方式及探头自适应耦合等关键技术,成功研制了自动检测装置,并开展了有效性、稳定性和检测效率等验证试验,得到以下结论:

(1)异种金属连接件自动检测技术实现了异种金属连接件的自动超声检测,为异种金属连接件焊接质量评定提供了技术支持和保障。

(2)异种金属连接件超声自动检测装置的灵敏度满足要求,且检测重复性能良好。

(3)自动检测技术的检测效率相比传统手动技术提高了至少6倍,异种金属连接件自动检测装置的检测效率亦得到了较大提高。