在接触法超声检测中,平面探头与平面工件耦合效果最好,凸面次之,凹面最差。这是因为凹面工件在进行检测时,探头两端与圆周曲面直接接触,其余区域是具有一定厚度的耦合剂,自两端向探头中心线按一定规律增厚,如Φ10mm直探头在DN80的接管内壁进行检测时,探头中心线与接管内壁的耦合层厚度达0.6mm,界面的耦合损失达30dB。

为减少凹面工件界面的耦合损失对检测造成的不利影响,浙江省特种设备科学研究院的检测人员设计了一种带凸面声透镜的相控阵超声技术,通过设置与工件表面曲率相匹配的凸面透声楔块,改善了平面探头与凹面工件的界面耦合效果,同时凸面声透镜在圆周方向上有一定的聚焦作用;通过合理设计凸面声透镜在圆周方向上的物理聚焦和沿轴向排列相控阵阵元的电子聚焦,可保证一定检测声程范围内的相控阵超声检测灵敏度。凸面声透镜可以很好地贴合于接管内表面,操作方便且耦合程度好,可以解决凹面检测时的界面耦合难题。将该技术应用于承压设备插入式管座角焊缝的质量检测,解决了常规超声检测技术存在的曲界面超声耦合困难、声束扩散、轮廓回波导致缺陷信号识别难度大等问题。

1 基本原理

以插入式管座角焊缝接管内壁检测为例,阐述带凸面声透镜的相控阵超声技术原理。

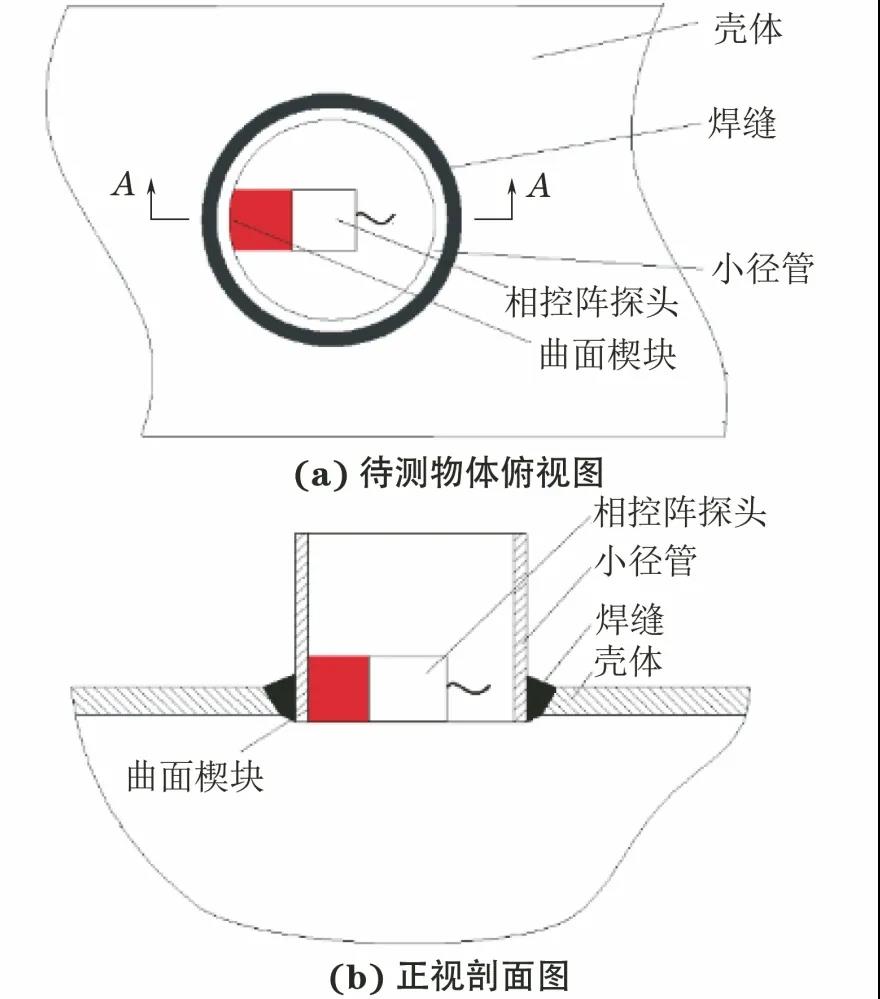

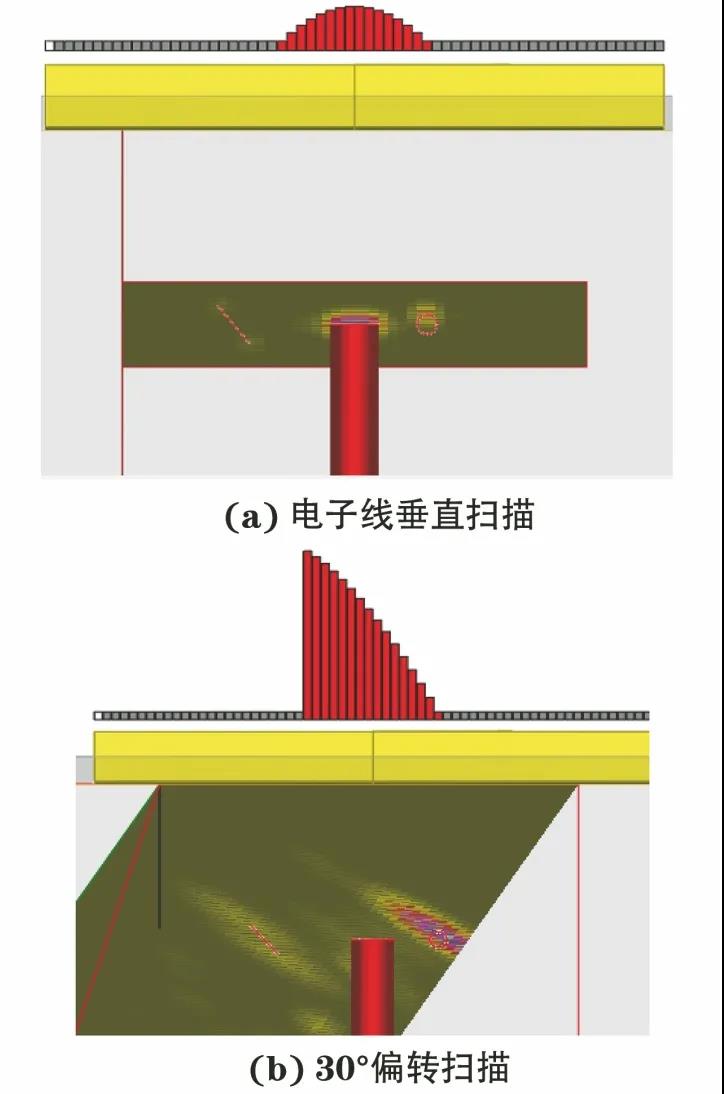

图1 带曲面楔块的相控阵超声技术原理示意

如图1所示,将凸面声透镜伸入接管内进行检测,阵元沿轴向排列,采用相控阵电子线扫描方式,聚焦点设置在角焊缝外侧熔合线附近。由于透声楔块界面波的存在,缺陷回波很可能被二次界面波干扰,为此,声束在楔块中的声程应大于工件中的检测声程。

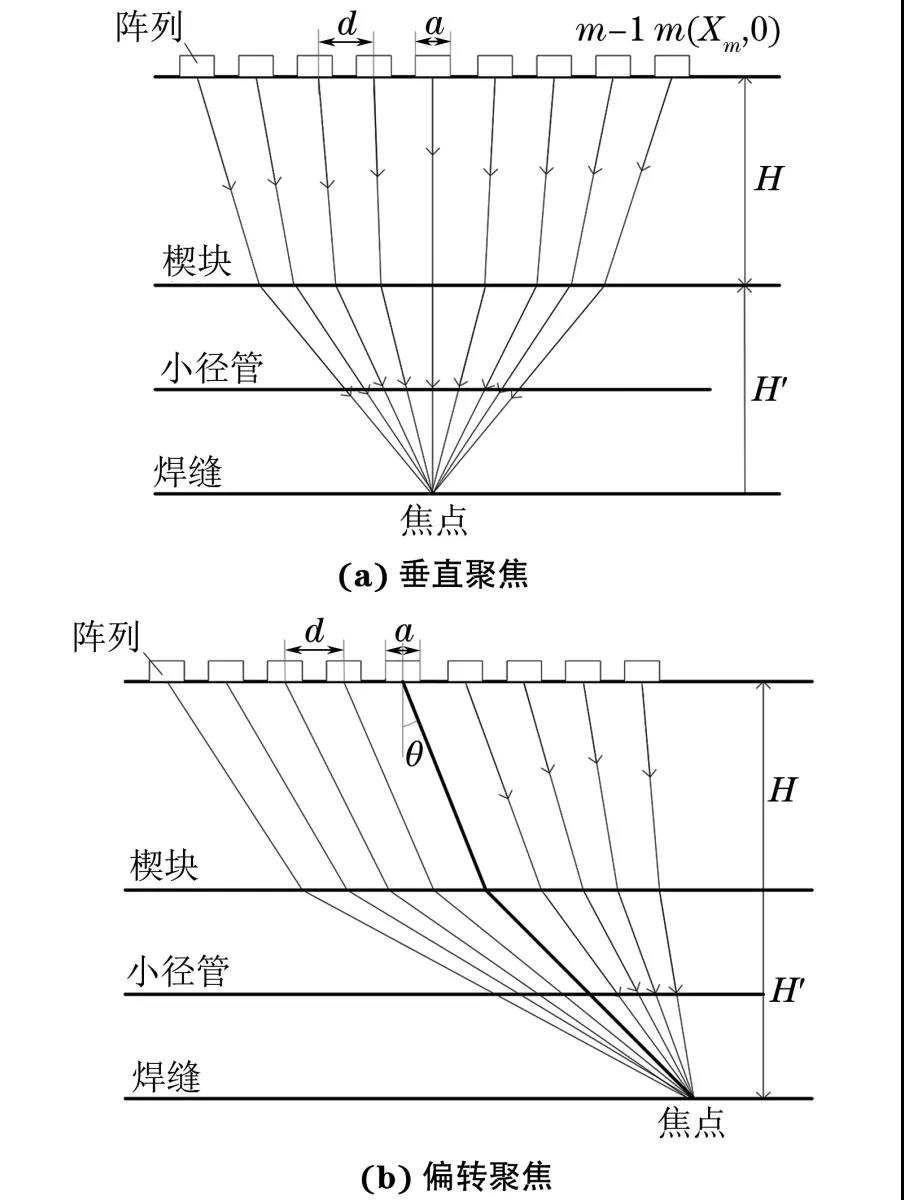

超声波通过曲面楔块进入小径管内壁再进入焊缝,通过延时法实现在焊缝中某一位置的垂直聚焦或偏转聚焦,如图2所示。

图2 楔块/钢两层介质电子线垂直聚焦和偏转聚焦示意

轴向分布的阵列可按线阵聚焦法则来计算。设探头至楔块/钢界面的距离为H,实际焦点至小径管内壁的距离为H′,则聚焦探头所需的焦距F为:F=H+(c1/c2)•H′

式中:c1为楔块中的声速;c2为工件中的声速。

垂直聚集情况下,参考点(中心阵元)两边的相控阵阵元信号的延时相等,即τ1=τ-1,τ2=τ-2,…,τm=τ-m。此时,仅需要计算右边阵元的信号延时。设第m个阵元到参考点的距离xm为:xm=(m-1/2)d

式中:d为两阵元间间距。

以中心阵元为参考点,则第m个阵元的延时Tm为:Tm=[RF-(RF2+Xm2)1/2]/c

式中:RF为焦距;X为阵元坐标。

偏转情况下,波束以一定的角度θ (0°≤θ≤90°)入射,即要实现偏角入射,又要实现偏角聚焦,则各阵元的延时量为:Tm=[RF-(RF2+Xm2-2RFXm sinθ)1/2]/c

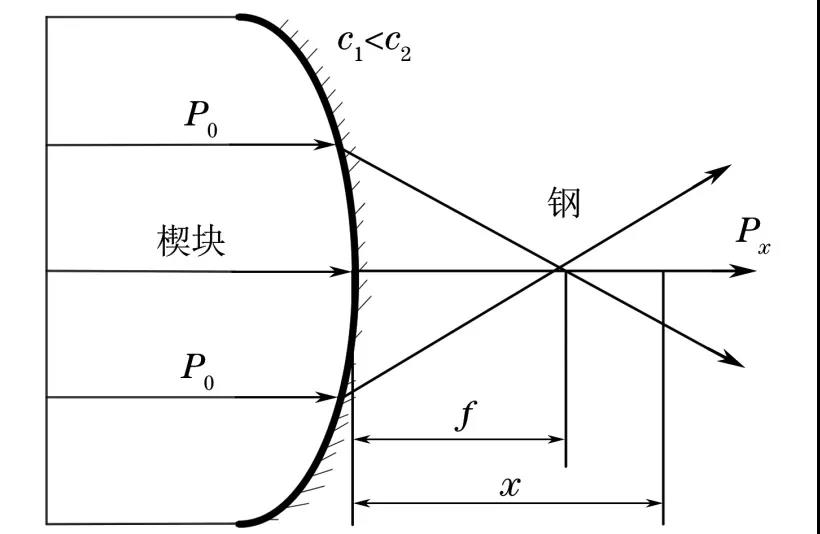

在工件圆周方向上,超声波通过透声楔块进入工件,其检测面相当于柱面凹透镜,凸面声透镜聚焦如图3所示。

图3 凸面声透镜聚焦示意

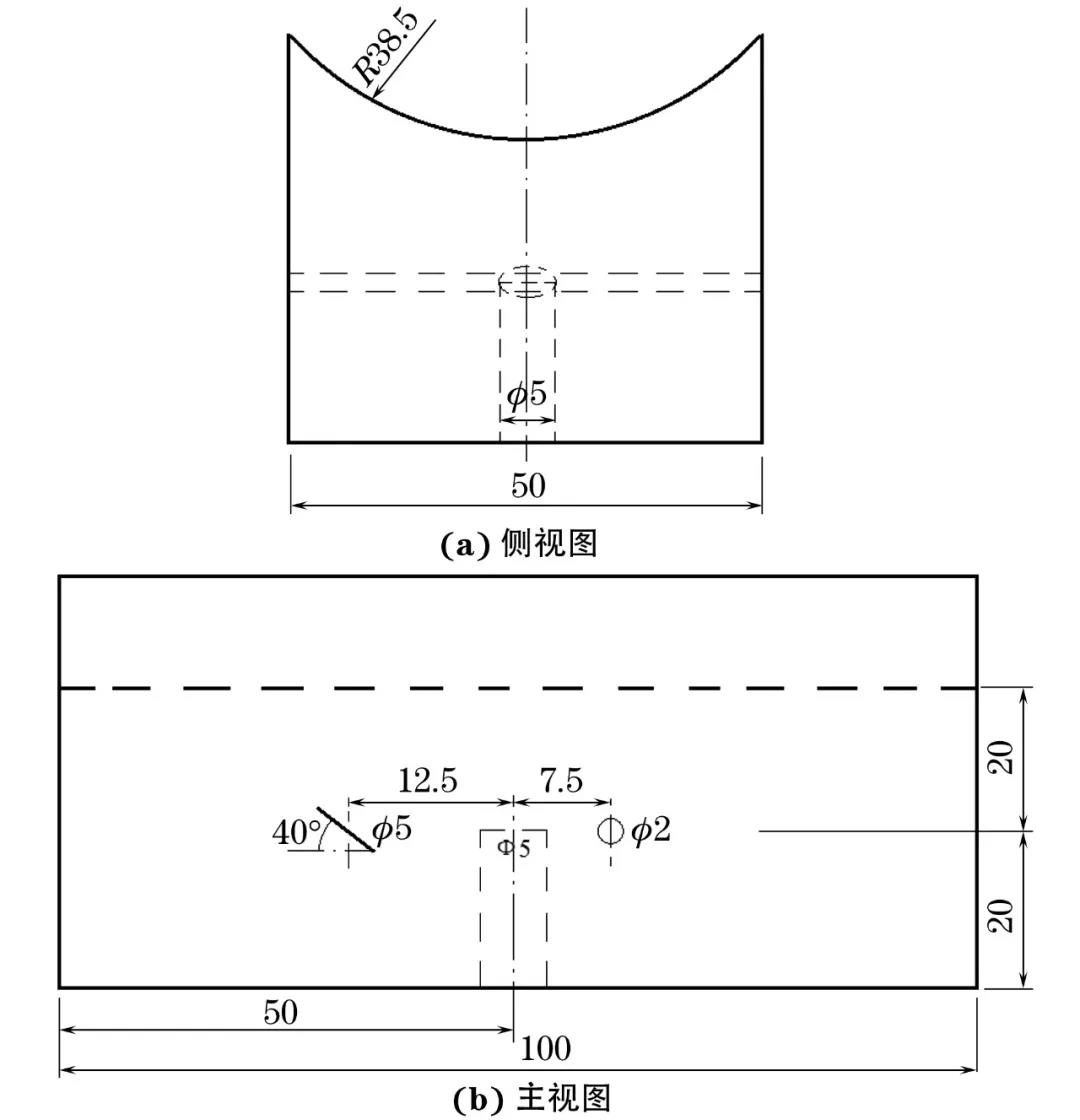

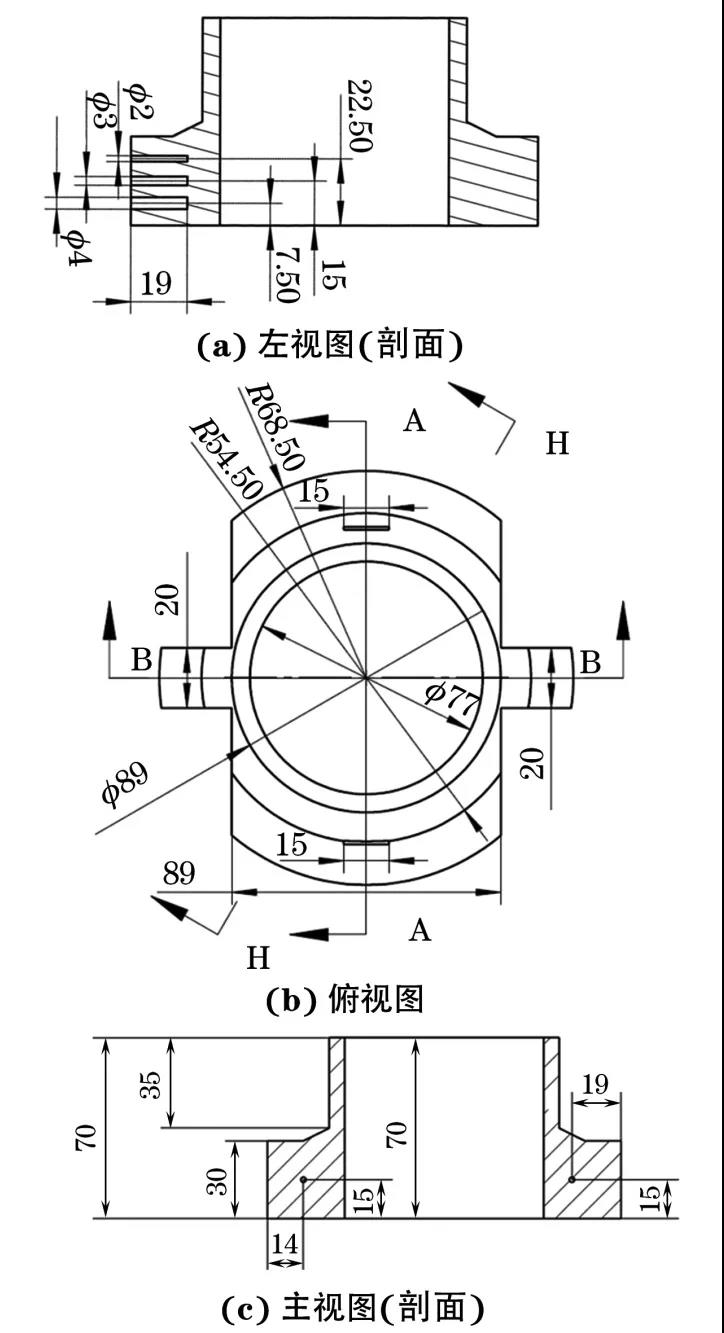

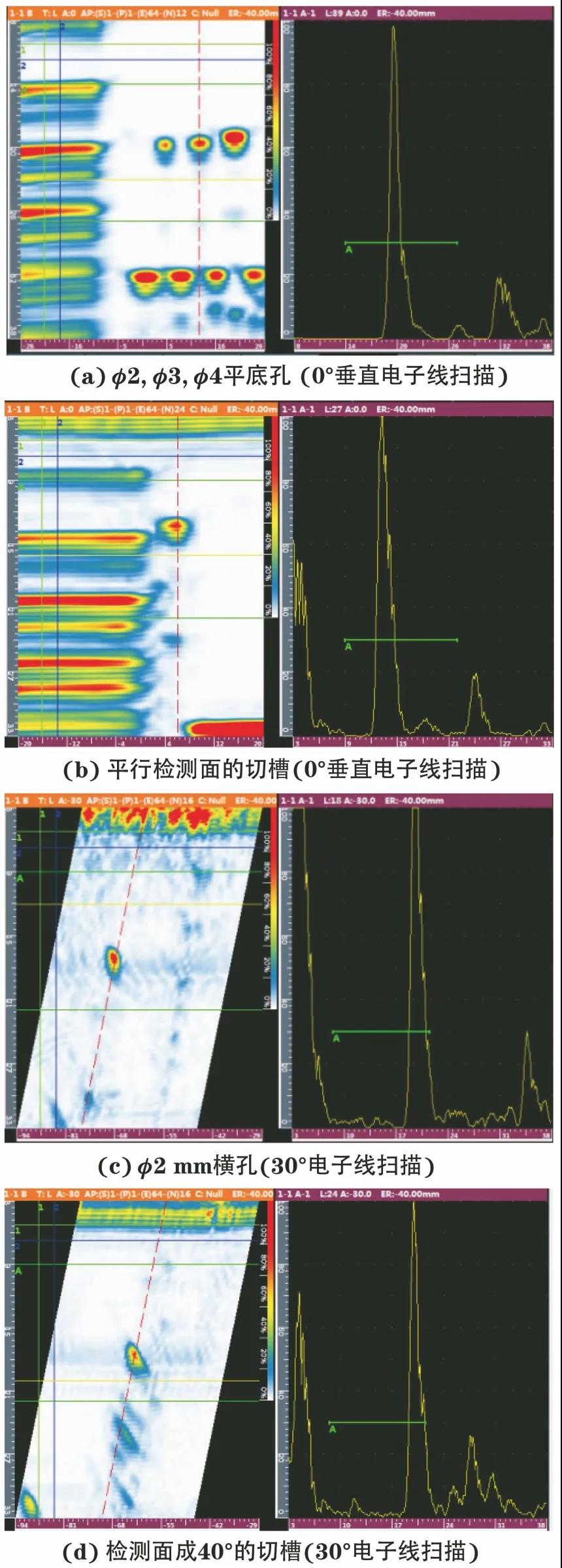

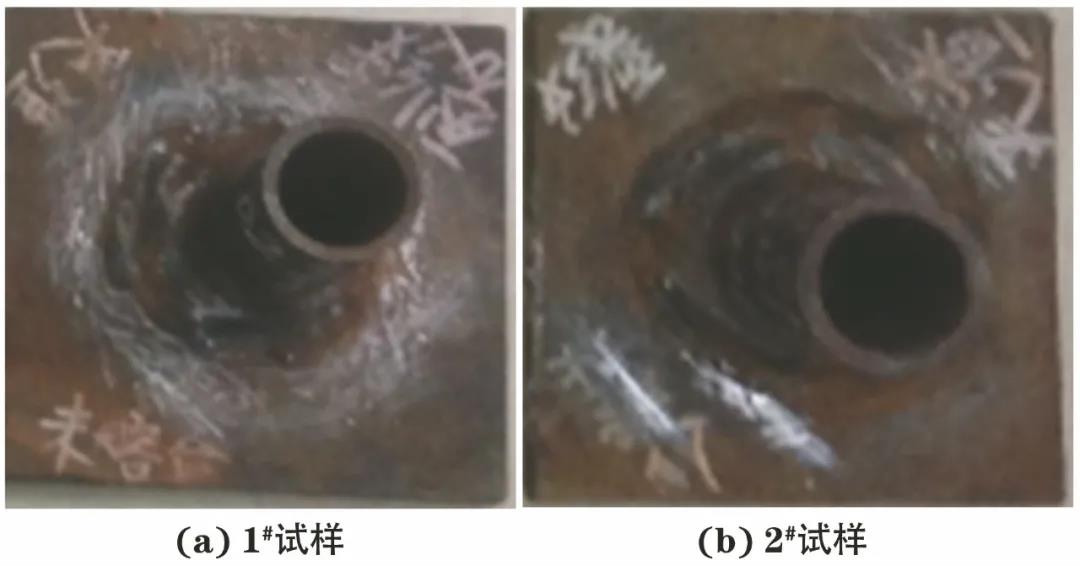

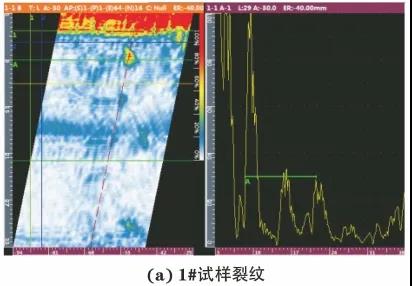

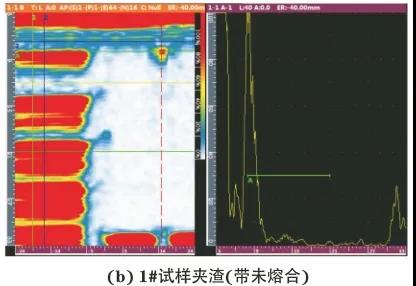

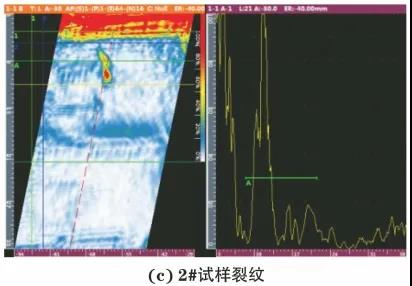

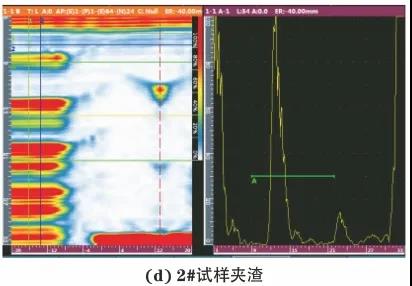

当c1<c2时,声透镜具有聚焦作用,其焦距f为:f=r/[(c2/c1)-1] 式中:r为透镜的曲率半径。 此外,耦合剂层很薄时,透镜与工件的声强透射率T可简化为:T=4Z1Z2/(Z1+Z2)2 式中:Z1为楔块的声阻抗;Z2为工件的声阻抗。 轴线上x处的折射波声压Px为:Px=tP0 [ |f/(x±f)| ]1/2 式中:P0为顶点处入射波的声压;t为声压透射率;f为焦距;x为从折射波源算起的距离。 2 相控阵超声CIVA建模与仿真研究 针对Φ89mm×6mm(直径×壁厚)规格的管座角焊缝,按照上述延时法则,利用CIVA软件模拟带凸面透声楔块的相控阵探头在工件内部形成的声场。传感器型号为5P64-1.0-10,激励阵元数为16,楔块材料为聚苯乙烯,楔块厚度15mm,小径管规格为Φ89mm×6mm,扫描类型为电子线垂直扫描(焦距20mm),电子线偏转扫描(角度30°)。 相控阵超声轴向和周向声场聚焦的仿真结果如图4所示,其中轴向平面由于相控阵直接聚焦,产生的声场较强,而周向声场则依靠上述楔块和曲面的耦合特性获得了一定程度的聚焦,可见所设置的检测参数能使声束在试样内获得较好的聚焦效果。 为研究带凸面楔块的相控阵探头对缺陷检测的可靠性,对相控阵探头和凸面楔块对人工缺陷的反射声场进行建模分析,相控阵晶片沿圆弧曲面轴向布置。缺陷试样结构如图5所示,其上表面为曲率半径为38.5mm的圆弧凹面,该试样共包含有3处缺陷,中间为Φ5mm的平底孔缺陷,以模拟未焊透和接管侧的未熔合缺陷;左边为倾角为40°的Φ5mm圆盘,以模拟容器侧的未熔合缺陷;右边为Φ2mm×50mm侧钻孔,以模拟条状缺陷。如果不考虑焊缝与母材的声学特性差异,建模分析中可用圆弧凹面试样代表管座角焊缝结构。 人工缺陷的CIVA声场仿真和波形幅值图像如图6所示。可以看出电子线垂直扫描结合30°偏转扫描(30°以上偏转纵波分量下降很快,且容易产生栅瓣),对不同类型的人工缺陷进行检测,能获得较清晰的超声图像,可直观地显示缺陷的位置、分布、尺寸等信息。 3 检测试验 为验证提出的检测方法的可靠性,加工了管座角焊缝对比试块,试块上加工有横孔、平底孔、表面切割槽等人工缺陷。 采用上述带凸面楔块的相控阵探头进行检测,结果如图9所示,可以看出凸面楔块的相控阵探头对管座角焊缝对比试块不同位置和类型的人工缺陷均有较好的检测效果。 在管座角焊缝对比试块检测试验的基础上,加工了管座角焊缝缺陷试样,试样实物如图10所示,其中1号试样规格为Φ89mm×6mm,包括未熔合和裂纹缺陷;2号试样规格为Φ89mm×6mm,包含夹渣和裂纹缺陷。 采用带凸面楔块的相控阵探头进行检测,检测时,将焦点设置在角焊缝外侧熔合线外5mm处(考虑热影响区的缺陷),对体积型缺陷和与表面平行的面积型缺陷,采用电子线垂直扫描方式;对与表面有一定倾角的面积型缺陷,采用一定角度的电子线偏转扫描方式,设置扫描角度使声束与缺陷方向大致垂直,以甘油作为超声耦合剂施加在检测表面(甘油的声阻抗与聚苯乙烯相差很小),将相控阵探头的凸面楔块沿轴向紧贴管道内表面,并沿着接管圆周方向移动探头,观察图像的变化情况,以判断角焊缝的轮廓位置。 管座角焊缝缺陷试样典型缺陷的相控阵超声检测结果如图11所示,可以看出这种带凸面楔块的相控阵超声技术对管座角焊缝试样不同位置和类型的夹渣、未熔合、未焊透、裂纹等典型缺陷均有较高的检测能力,并能直观地显示缺陷的位置、分布、尺寸等信息。 4 结语 (1) 提出的带曲面楔块的相控阵超声检测技术,通过设置与接管曲率相匹配的透声楔块,改善了界面耦合效果,同时透声楔块相当于凸面声透镜,在圆周方向上有一定的声束聚焦作用。 (2) 从CIVA仿真结果可以得出,带曲面楔块的相控阵超声探头形成的声场在焦点处的聚焦效果很好,只产生了轻微的旁瓣,对不同类型的缺陷均能获得较清晰的超声检测图像。 (3) 提出的带曲面楔块的相控阵超声技术对管座角焊缝不同位置和类型的人工缺陷以及夹渣、未熔合、未焊透、裂纹等典型缺陷均有较高的检测能力,并能直观地显示缺陷的位置、分布、尺寸等信息。

图4 相控阵超声轴向和周向声场聚焦仿真结果

图5 缺陷试样结构示意

图6 人工缺陷的CIVA声场仿真和波型幅值图像

图7 管座角焊缝对比试块结构

图8 管座角焊缝对比试块实物

图9 管座角焊缝对比试块实物人工缺陷的相控阵超声检测结果

图10 管座角焊缝缺陷试样实物

图11 管座角焊缝缺陷试样典型缺陷的相控阵超声检测结果

超导带材损伤演化检测技术获得突破