海底管线是海洋油气田内部设施连接和油气资源外输的重要设施。海底管线处于风浪、海流、腐蚀等恶劣服役环境中,易产生各类缺陷。近年来,自动超声波检测技术在海底管线检测中得到了广泛的应用,其高检测能力、高效、环保等优势在海底管线铺设过程中得到了充分的体现。

海洋石油工程股份有限公司的检测人员依据标准要求,基于扇形检测技术开发了相控阵超声扇形扫描工艺,验证了工艺的重复性和可靠性,通过评定不同阈值的POD(检出率)值,确定了最佳缺陷评定基准,实现了相控阵超声扇形扫描技术在海底管线项目中的成功应用。

01 相控阵超声扫描技术特点

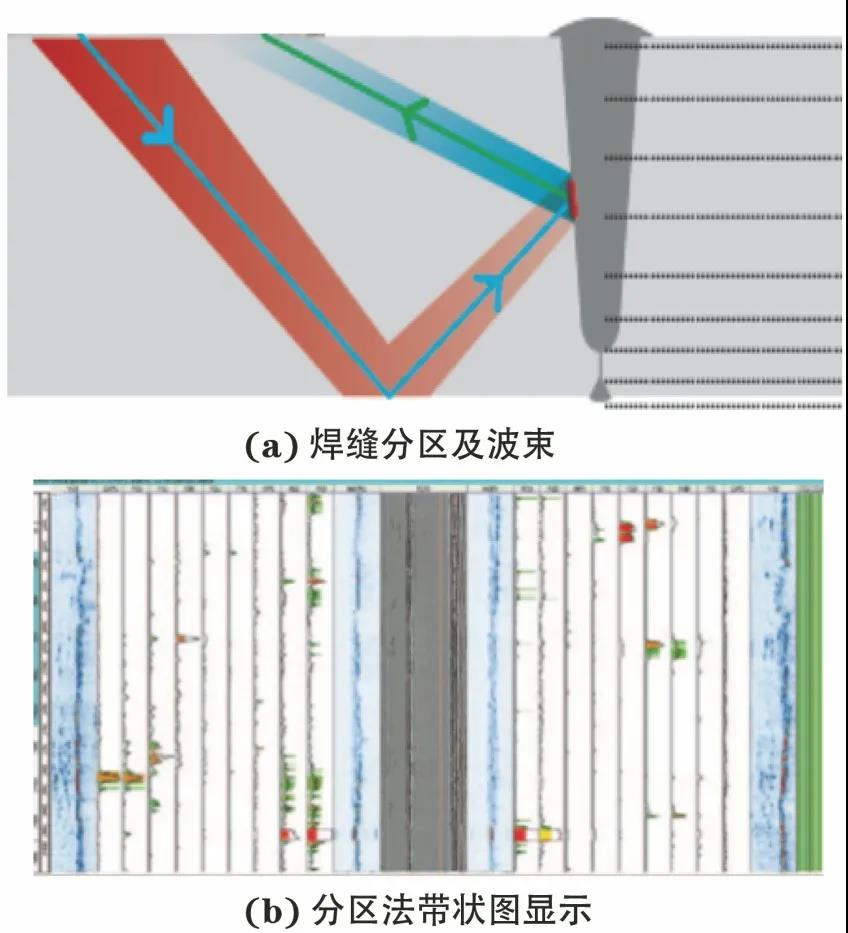

常规全自动超声(AUT)检测技术采用分区法,将焊缝沿壁厚方向分成若干区域,如根部区、钝边区、热焊区以及填充区等,分区高度为1~3mm,每个分区设置独立的反射体,使用独立的检测波束对每分区分别进行扫描,以A扫描-双门带状图的形式显示(焊缝分区,波束配置及图像显示见图1)。

图1 带状图及AUT检测波束配置示意

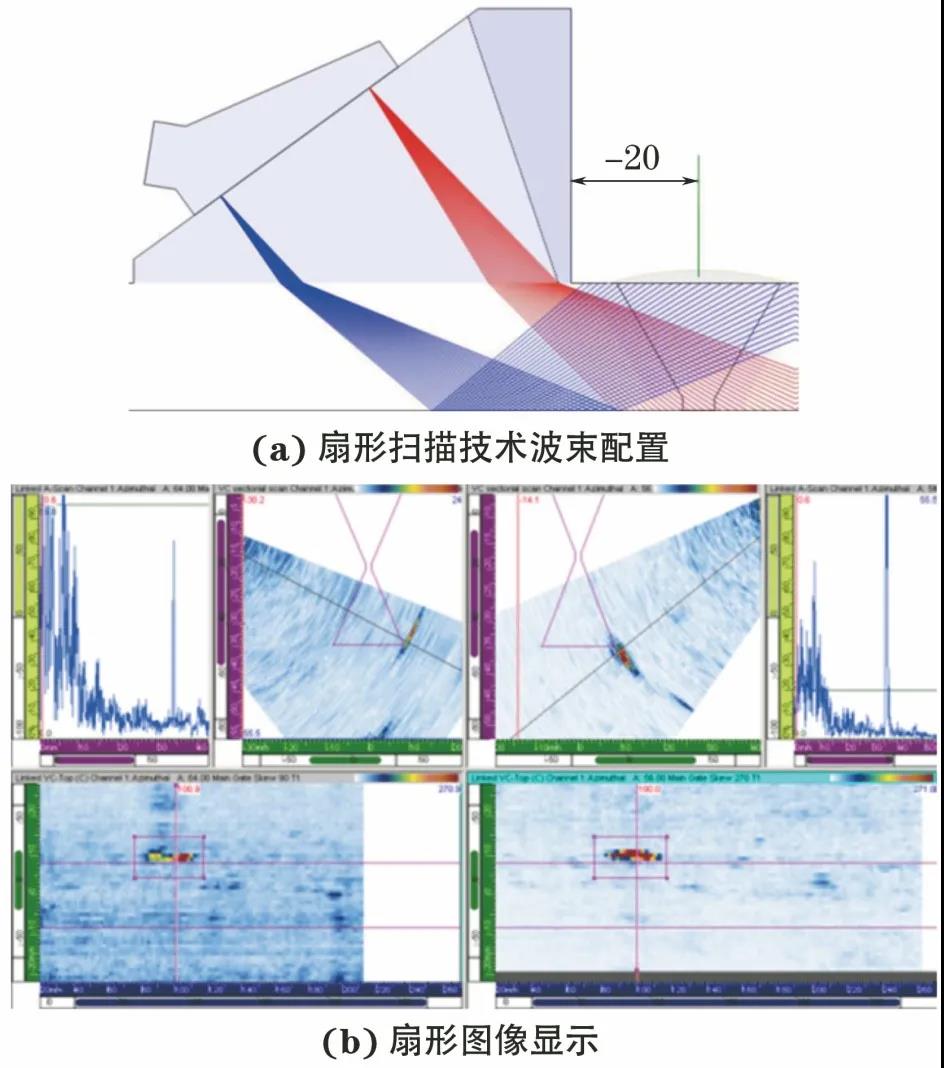

相控阵超声扇形扫描技术是将一对相控阵探头对称布置于焊缝两侧,每个探头可同时激发一组或多组不同角度范围的超声波束实现对焊缝检测区域的扫描,以A扫描、B扫描、C扫描及扇形扫描的方式显示;相控阵超声扇形扫描技术波束配置及图像显示如图2所示。

图2 相控阵超声扇形扫描技术波束配置及图像显示示意

相比于传统分区法AUT检测技术,相控阵超声扇形扫描技术具有以下优势:

① 使用一个角度范围覆盖检测区域,提供更多的检测角度;

② 焊缝每侧探头发射的超声波波束覆盖整个焊缝区域,可得到更多的检测数据;

③ 分区法轨道安装精度要求±1mm,扇形扫查安装精度可允许±3mm内,扫查器安装效率更高;

④ 调试方法简便,调试效率高;

⑤ 可使用便携检测系统,满足不同施工环境的检测需求,检测成本更低。

02 相控阵超声扇形扫描工艺设计

检测工艺

相控阵超声扇形扫描工艺是基于相控阵检测系统,两个相控阵探头对称布置于焊缝两侧,设置一组波束覆盖焊缝内外表面及填充区域,设置第二组波束覆盖根部区域,焊缝两侧采用相同的波束设置,采用机械扫查方式,实现焊缝检测的过程。

试验采用32晶片相控阵探头,上下游对称设置波束,上游探头设置两组波束,第一组波束角度范围为40°~72°,覆盖焊缝内外表面及填充区域,第二组波束角度范围为50°~75°,覆盖根部区域,下游探头波束设置与上游相同(工艺配置见图3);第二组使用轨道式自动扫查装置采集数据。

图3 检测工艺配置

验证试块

验证试块的反射设置以平底孔和槽为主,其作为灵敏度设置及重复性试验的唯一试件,直接影响工艺的完整性验证及最终认证结果。

在试块表面设置尺寸(高×宽×长)为1mmX1mmX10mm的槽,根部设置尺寸(高×宽×长)为1mmX1mmX10mm的槽,槽的方向与坡口面平行。焊缝内部高度方向每隔3mm的位置设置平底孔,孔径2mm,平底孔的角度满足焊缝坡口角度及检测波束的角度要求,上下游以焊缝中心线为对称轴对称设置。

03 试验数据

焊缝准备

用于认证的缺陷主要以侧壁未熔合及根部未焊透为主,气孔、夹渣等体积型缺陷用于检出验证。根部缺陷采用调整焊接参数的方法,填充及表面未熔合缺陷采用EDM(电火花)刻槽的方法获得高精度的缺陷。

试验使用的焊缝:管直径为508mm,壁厚分别为22mm和14.3mm,坡口型式为30°V型,材料为碳钢。整个试验共制作了6道焊口,缺陷类型包括侧壁未熔合、根部未焊透及体积型缺陷(气孔、夹铜与层间未熔合),缺陷数量为:根部缺陷、填充缺陷、表面缺陷各29个,气孔、夹铜、层间未熔合各2个。缺陷高度为0.5~2.5mm,长度为10~20mm,相邻缺陷间距至少为30mm。

数据采集

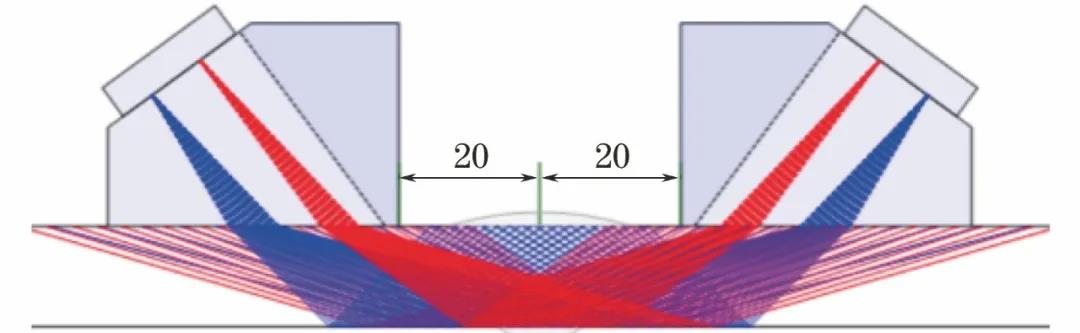

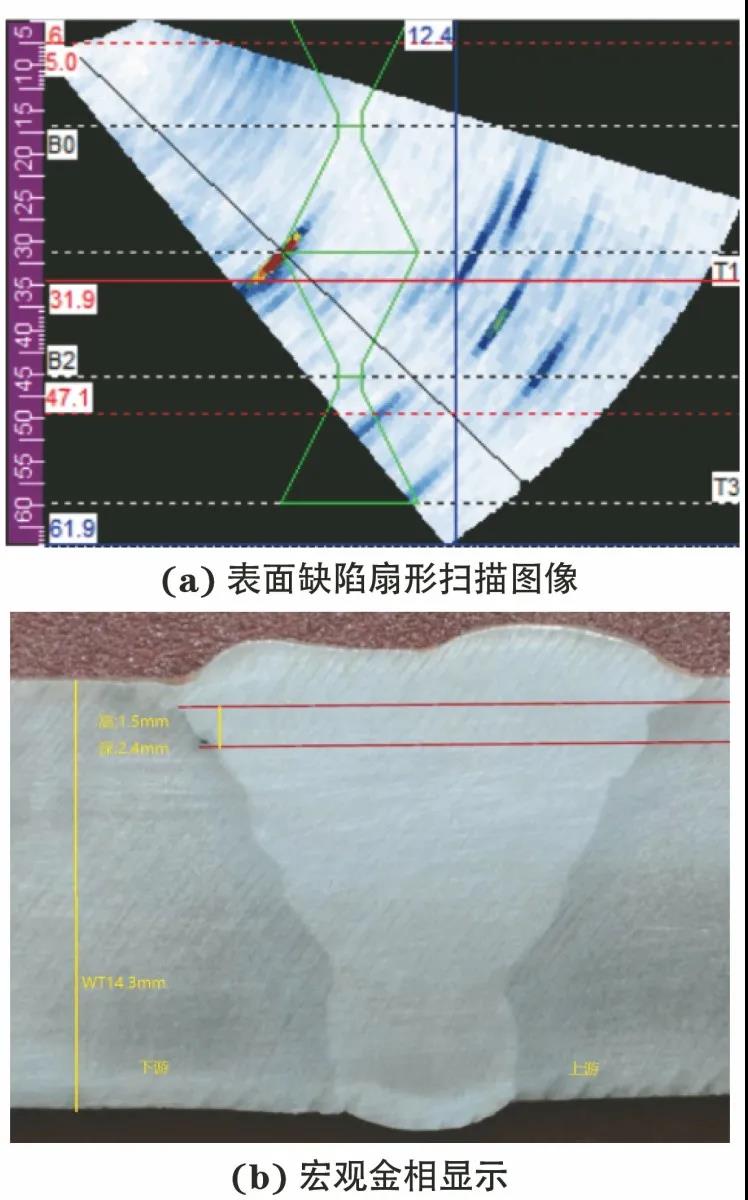

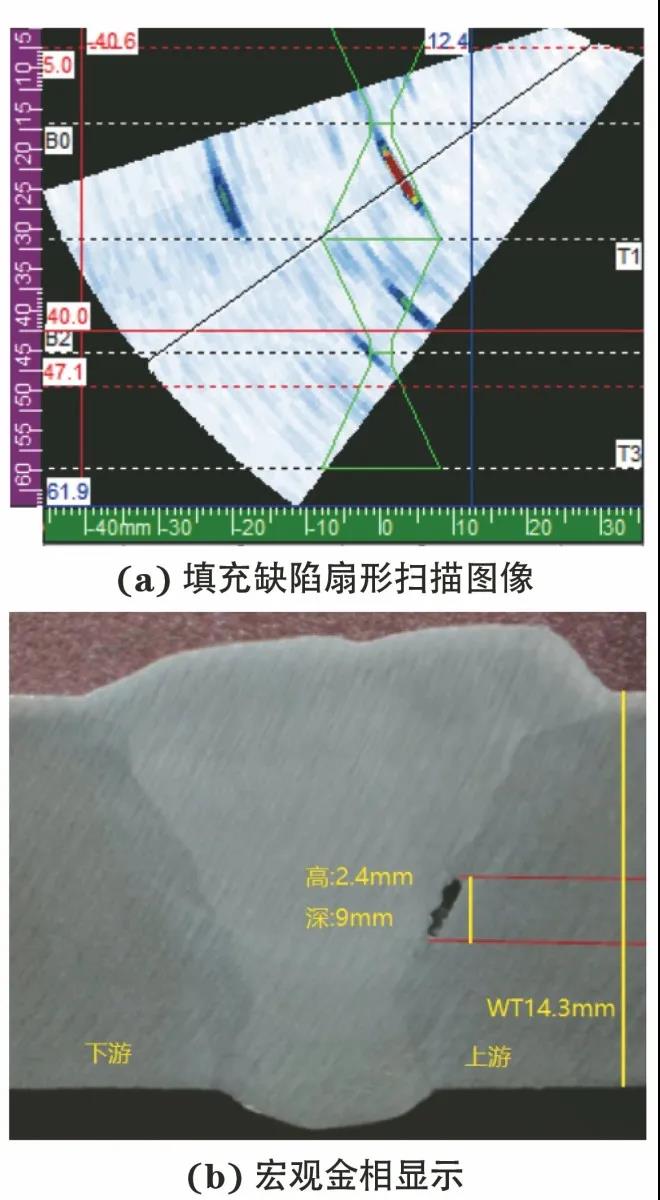

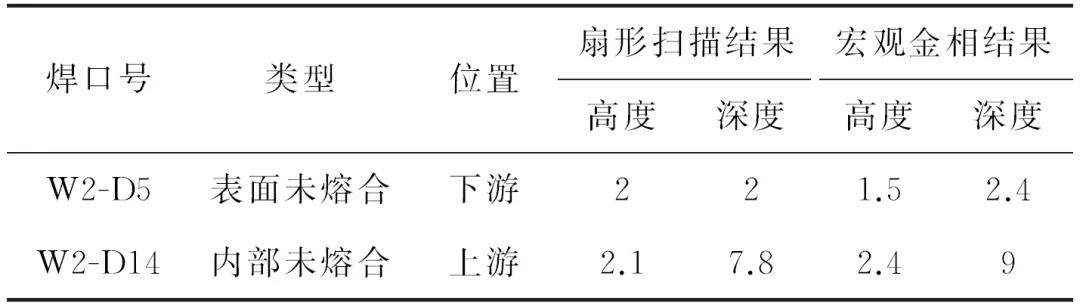

使用自动扫查方式扫查缺陷焊缝,记录所有缺陷数据,内容包括缺陷显示的波幅、周向位置、高度、长度、深度及横向位置等信息。在记录的缺陷中随机选取90个面积型缺陷,进行宏观金相分析,记录缺陷的实际尺寸。将相控阵超声扇形扫描结果与宏观金相结果进行对比分析,得出工艺的POD值。不同位置的焊接缺陷扫查图像和宏观金相显示结果如图4、图5所示,缺陷信息如下表所示。

图4 面积型表面缺陷扇扫与金相显示

图5 填充缺陷扇扫与金相显示

表:两示例缺陷信息(mm)

04 工艺认证

参照DNVGL-ST-F101-2017《海底管线系统》标准要求,工艺认证是为了确定应用环境下的相关误差值,如温度一致性、束和聚焦法则一致性、扫查装置稳定性和电子干扰灵敏度。认证包括检测系统在计划检测条件下的重复性,不同位置相关类型和尺寸缺陷的检测能力及缺陷定量和定位的准确性。

试块重复性试验

验证试块放置5G(水平位置)位置,在6点和12点位置进行重复性试验,完成一次初始扫查后,连续进行10次扫查,记录各反射体最大波幅,分析得出各反射体波幅与起始波幅最大偏差为0.8dB,满足标准±2dB的要求。

偏移重复性试验

在有缺陷的焊缝上进行试验,完成一次起始扫查后,扫查装置整体分别向上游和下游偏移3mm,完成焊缝扫查,分别评定每次扫查的各区域缺陷尺寸,偏移扫查各缺陷评定高度与起始扫查的最大偏差为0.5mm,满足标准±1mm的要求。

可靠性试验

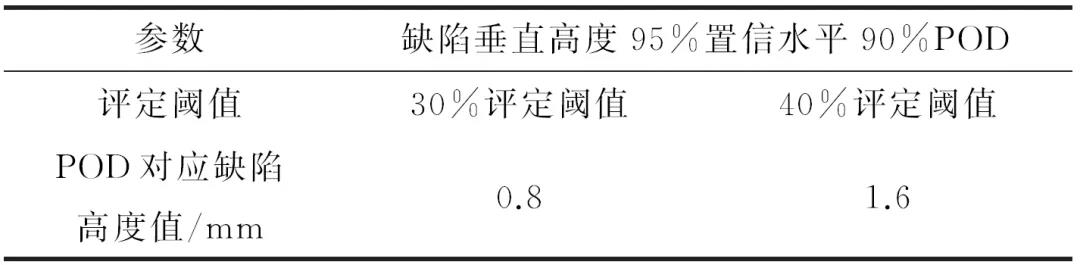

将相控阵超声扇形扫描数据与宏观金相结果对比,使用北欧测试合作组织报告推荐的方法进行可靠性数据分析,确定95%置信水平90%POD对应的缺陷高度值,但是,标准对POD评定阈值未做明确限定,只给出了POD的极限值要求,标准规定的POD对应缺陷高度极限值为1mm。

基于选取的90个焊接缺陷数据,结合工程实际应用需求,进行了不同评定阈值的POD分析,得出30%和40%评定阈值时的POD对应缺陷高度值,为工程应用提供准确的参考,评定结果如下:

由上表可以看出,在90%检出率95%置信水平条件下,40%评定阈值,POD对应缺陷高度值为1.6mm;使用30%评定阈值,POD对应缺陷高度值为0.8mm,满足标准对POD的极限值要求,为工程应用提供了可靠保障。

05 结语

1 相控阵超声扇形扫描工艺能有效检测出焊缝中不同位置的缺陷,并可对缺陷的高度、深度进行精确定量。

2 相控阵超声扇形扫描工艺的校验试块重复性最大偏差为0.8dB,偏移重复性高度最大偏差为0.5mm,具有可靠的重复稳定性。同时,设计的校验试块能满足DNVGL-ST-F101-2017对重复性试验的要求,可提供经验参考。

3 在评定阈值为30%时,90%置信水平,95%POD条件下检测工艺整体POD对应缺陷高度值为0.8mm,满足DNVGL-ST-F101-2017标准要求,亦满足工程应用要求。

4 扇形颜色块缺陷高度评定方法,可获得可靠的缺陷高度测量精度,为今后提高扇形显示高度测量精度提供经验参考。