爆炸焊接又称为爆炸复合,是利用炸药爆炸产生的冲击力使工件迅速碰撞而实现复合的一种固相焊接方法。

爆炸焊接技术通常用于异种金属(如钛、铜、铝、镍和钢等)之间的焊接,其突出的特点是能将采用常规焊接方法不能焊接在一起的两种金属牢固地焊接在一起,在高压作用下形成两种金属的冶金黏接,界面通常呈波纹状。复合板的整体性能主要依赖于复合板波纹状界面的结合情况,比如材料缺陷、板面、间隙、排气等因素都可能影响复合板界面的形貌,使其出现局部冲刷条、熔化等结合不良的现象,直接导致复合板在后续机加工过程中开裂。多种尺寸及用途的双层金属或多层金属的爆炸焊接复合板已广泛应用于化工、特种设备和船舶等多个领域。

目前,评价爆炸焊接工件结合面的结合状态主要是通过扫描电镜对结合面处材料的组织进行观察,但是这种方法属于破坏性检测,不适用于实际工件的大范围检测。超声C扫描技术通过计算机控制超声波探头位置的定向移动,把被检测工件某一深度区域范围内的缺陷直观地显示出来,是复合材料无损检测领域的新应用。

1 复合板结合状态常规检验方法

01 常规超声波检测

目前,复合材料行业内对复合板基材与复材界面结合状态的无损检测方法主要为超声检测法。笔者公司根据NB/T 47013.3-2015 《承压设备无损检测 第3部分:超声检测》 标准中规定对爆炸焊接复合板进行超声检测,采用汉威HS610e等超声波探伤仪,单晶直探头频率为2~5MHz,有效直径为20mm,一般从复材侧进行检测,耦合剂采用普通生活用水。该标准中对未结合区的超声波形特征有明确规定:第一次底面回波高度低于显示屏满刻度的5%,且明显有未结合缺陷回波存在时(回波高度不小于满刻度的5%),该部位为未结合缺陷区。

然而,实际检测过程中常出现介于完全结合与未结合之间的异常超声波形,将出现该波形的部位复层撕开后,发现基、复层结合界面的波纹模糊甚至消失,存在焊化物夹渣,根据以往经验,将该区域判定为结合不良,其分布较为规律,主要存在于板面边缘,虽然该缺陷并非完全脱黏,但是对复合板的后续机加性能存在较大隐患。

02 复合板基复层界面的金相检验

对常规超声波检测显示结合状态良好的区域进行金相检验,其基复层界面呈现典型的金属爆炸焊接复合波纹界面特征,钛、钢界面金相检验结果如图1(a)所示,钛和钢界面形成了比较理想的带漩涡的小波形,结合状态良好。对结合不良区域进行金相检验分析,结果如图1(b)所示,在特征界面处的漩涡小波处存在熔化层等影响结合界面强度的夹渣物。

图1 钛/钢界面金相检验结果

复合界面的金相检验可以较为准确地对结合状态进行判别,然而实际情况表明,复合板实际生产工作量巨大,且金相法属于破坏性检验方法,检验耗时较长。

2 爆炸焊接复合板结合界面的超声C扫描成像检测方法

01 界面波幅值成像

当复合板的内部或者结合面存在缺陷时,超声波到达复合层以及复合板底面的能量减少,界面波与底面回波的幅值下降,且缺陷越大,幅值下降越多。对采集到的复合板C扫描界面波或底面回波的幅值进行处理,即形成幅值成像。然而,由于爆炸焊复合板的特殊性(复层较薄、一次底波衰减较大等),其他的成像方式,如声速成像和衰减成像并不适用于此处。结合笔者单位目前的自动化探伤设备的固有参数,一次底波成像的效果远差于界面波幅值成像,因此确定采用界面波幅值成像的方式进行检测。

02 扫查频率的确定

在进行C扫描成像前首先要确定扫查频率,确定扫查复合板的复层厚度后,根据复层厚度选择扫查频率。一般情况下,成像的效果与焊层界面回波的幅值成正比。复层厚度是探头频率选择的重要因素,以此方法对其他各厚度进行试验,结果表明,频率高于10MHz的探头对主要规格的钛/钢复合板均可实现高分辨率的超声C扫描成像。

03 聚焦位置的确定

探头频率选定后,需要确定水浸探头的能量聚焦位置。成像效果与焊层界面回波的幅值成正比,且该聚焦位置对各种复层厚度的复合板均适用。通过比较发现,聚焦在结合层时,扫查到的回波幅值是最高的,且C扫描成像图更为清晰直观地展示了结合层处波纹的情况。因此,钛/钢爆炸焊接复合板C扫描成像的聚焦位置选定在基复层结合界面处。

3 试验过程与结果

超声C扫描成像试验的主要工艺参数为:成像方式选择界面波幅值成像;探头频率选择10MHz;声场聚焦位置选在基复层结合界面处。

01 超声C扫描成像与实际界面样貌对比

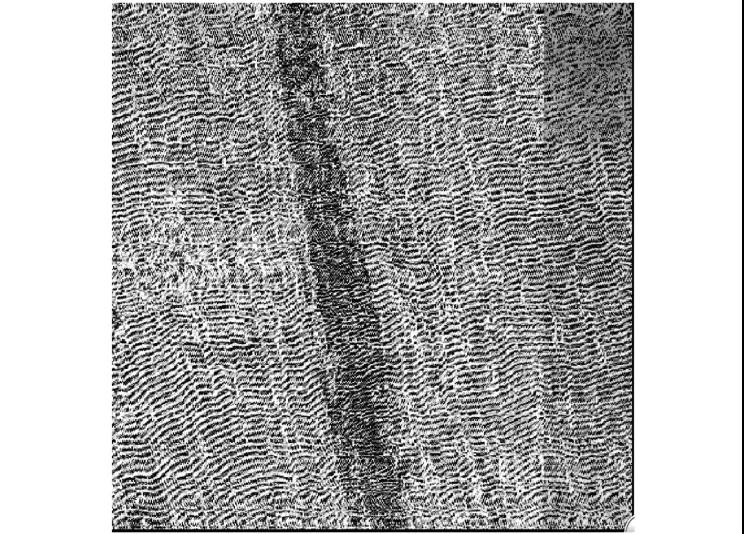

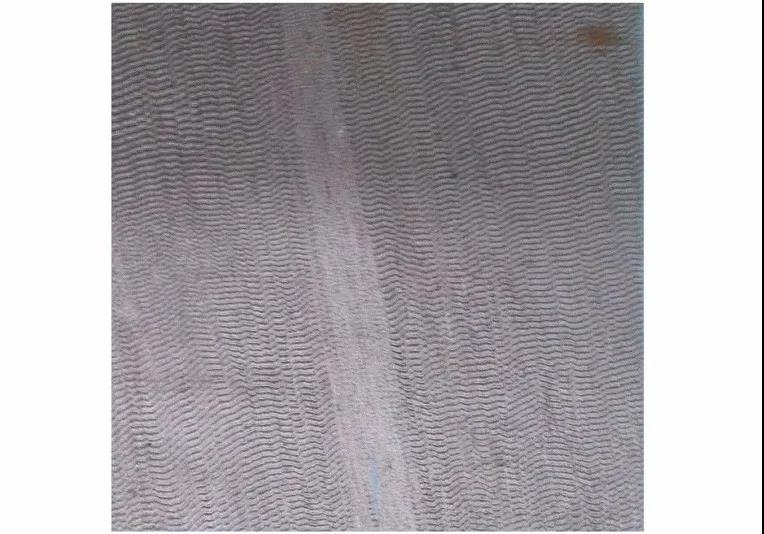

为了验证复合界面超声C扫描成像的精确性,对选定试板进行超声C扫描成像后,机械撕开复层材料,目视观察复合界面的实际样貌,并与超声C扫描成像结果进行对比。被测试样为钛/钢复合板,规格(长×宽×高)为3/88 mm×800 mm×500 mm,材料为SB265 Gr1/SA516 Gr70。扫描长度为100mm,扫描宽度为100mm。复合板界面的超声C扫描成像结果如图2所示,与图3中复层撕开后的实物图相比对可以看出,超声C扫描的界面成像图与实物图高度吻合。

图2 复合板界面超声C扫描成像结果

图3 复合板复层撕开后实物

02 超声C扫描成像结果分析

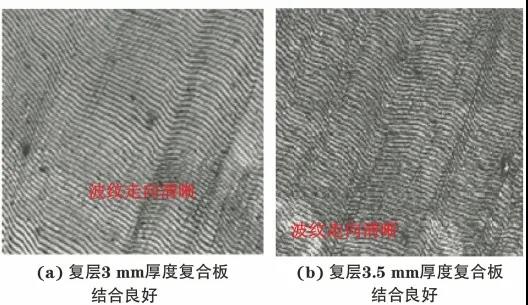

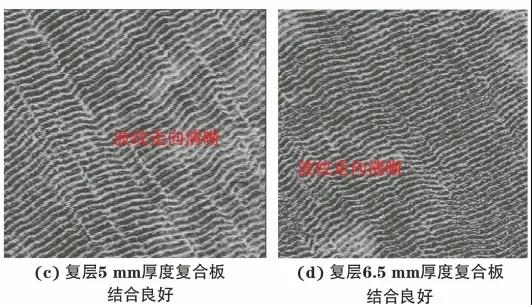

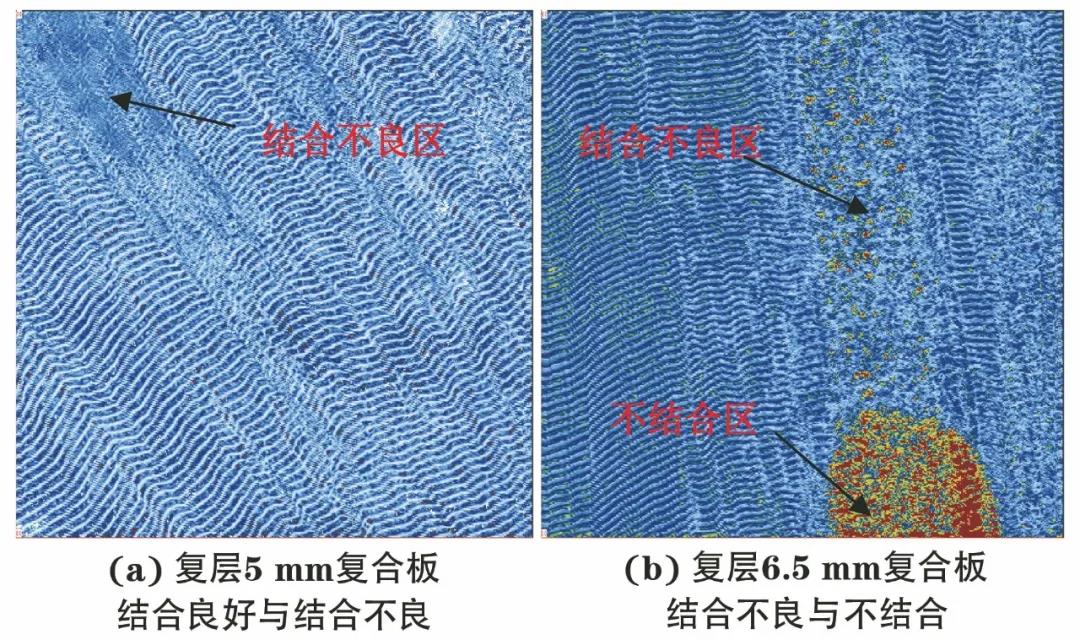

从笔者公司目前主要生产的钛/钢复合板产品中取样,进行超声C扫描成像检测,设置扫描区域为100mm×100mm(长×宽),采用弓字型运动轨迹循环的方式对复合板进行扫描,水浸超声探头每次到达一个扫描点处,发射超声波信号并沿复合板厚度方向传播、反射,探头接收到反射回波并通过数据采集卡传输给计算机进行信号处理,得到复合界面的超声C扫描成像结果,多个规格的复合板结合状态良好的界面成像结果如图4所示,结合不良、不结合状态的界面成像结果如图5所示。

图4 多规格钛/钢复合板结合良好区域超声C扫描成像结果

图5 钛/钢复合板结合不良、不结合区域超声C扫描成像结果

从图4可以看出,基复层结合良好区域的波纹走向连续、清晰,实现了无破坏(不撕开复层)的情况下,基复层界面的实际波纹成像。

从图5可以看出,结合不良区域的波纹模糊甚至消失,结合不良与结合良好区的波纹衔接中断;图5(a)中显示的结合不良区域的基复层结合面无波纹,界面较平整,图5(b)中显示的结合不良区域的基复层结合面无波纹,这是由于熔化物的存在导致界面粗糙不平。图5(b)中显示的不结合区由于基复层结合不良,存在空隙,超声界面回波异常,一次底波消失,导致基复层结合面无波纹,颜色显示较深,且不结合区域边界明显。

因此,超声C扫描成像技术对复合板界面成像结果与实际复合界面样貌高度吻合,以界面的超声成像结果可以对实际的复合板界面结合状态进行有效评判。而且,超声成像结果以非破坏性方式直观地反映了爆炸焊接复合板的界面波形和形貌,不仅可以辨别复合板界面的不结合区域,而且可以对界面结合不良及完全结合处进行直观区分。

结语

(1) 分析了对复合板结合状态检验的主要方法以及存在的局限性。从超声C扫描成像技术领域,对爆炸焊接钛/钢复合板的应用进行了探讨,针对公司主要产品类型,研究了超声C扫描成像的主要工艺参数,采用高于10MHz的超声水浸点聚焦探头,聚焦在结合层处,界面波幅值成像方式进行检测。

(2) 复合板界面超声C扫描成像结果与实际复合界面样貌高度吻合,从典型规格的钛/钢复合板以及典型结合类型的钛/钢复合板C扫描成像结果可以看出:结合良好部位的波纹走向清晰、连续;结合不良部位的波纹模糊甚至消失,界面平整度清晰可见;不结合区域无波纹,形成深颜色空洞,边界明显。

(3) 研究的超声C扫描技术实现了钛/钢复合板结合层的清晰成像,并对结合质量实现了直观、准确地判别,是笔者单位以无损检测方法评价爆炸焊接质量的新突破,同时对爆炸复合工艺的改进、复合板质量的提高具有很大的指导意义。

作者:王茹,张磊,吴江涛,刘燕平

(西安天力金属复合材料股份有限公司)

第一作者简介:王茹,硕士研究生,主要从事无损检测新技术研究工作。