导致传热管降质的主要振源是二次侧流体流动引起的水力激发管子振动,主要包括紊流、漩涡、流体弹性振动等,减小振动的关键是尽量提高传热管的自振频率。

经验表明,减小传热管无支撑跨距是一种行之有效的方法。V形抗振条支撑结构简单,用于支承SG传热管束并抑制运行间管束的流致振动,既合理地限制了管束的横向摆动,又不限制管束沿设备轴向的热膨胀变形,是目前压水堆核电厂蒸汽发生器U形传热管束弯管通用的支撑方法。

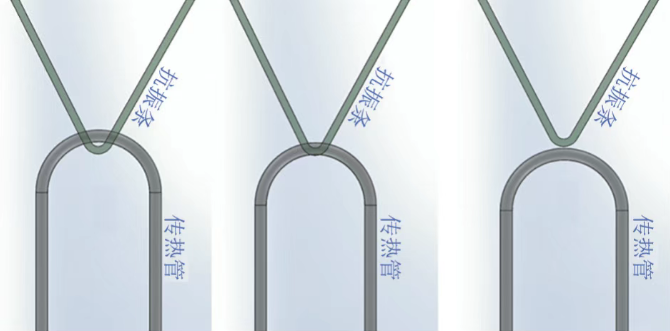

某CAP1000机组蒸汽发生器本体制造完成后,检查孔清洁检查时发现R1排传热管与抗振条折弯处的相对位置存在3种状态,如图1所示。

图1 传热管与抗振条折弯处相对位置示意

1.完全搭接,抗振条直段与U形管搭接,有2处接触区;

2.弧顶搭接,抗振条弧顶与U形管弧顶搭接,有1处接触区,不符合设计要求;

3.无搭接,抗振条与U形管没有接触或微弱接触,不符合设计要求。

在随后的排查中,发现各个设备厂的同类型产品也存在类似问题。由于传热管与抗振条已经全部安装,仅能用内窥镜观察R1传热管与抗振条的搭接状态,无法确认其他抗振条与传热管的搭接情况。

一、设计要求

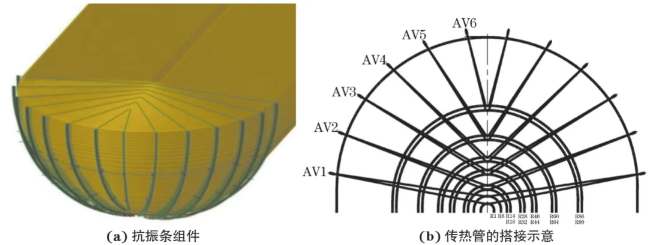

CAP1000蒸汽发生器的传热管管束由10025根传热管、10个在管束直管段的支撑板、6组安装在管束U形弯管区域的抗振条组成,该结构可减少上述因素导致的管束过分振动。

抗振条材料为铁素体SA-479 Type405不锈钢,端帽材料为SB-166 N06690镍基材料,6组抗振条总计978根,外形包含了268个角度。每组抗振条包含两种安装位置,对应不同的插入深度,抗振条组件与传热管的搭接示意如图2所示。

图2 抗振条组件与传热管的搭接示意

抗振条弧形底部与一个传热管搭接,抗振条下插搭接传热管为:R1,R8,R14,R18,R28,R32,R40,R44,R60,R64,R86和R90。

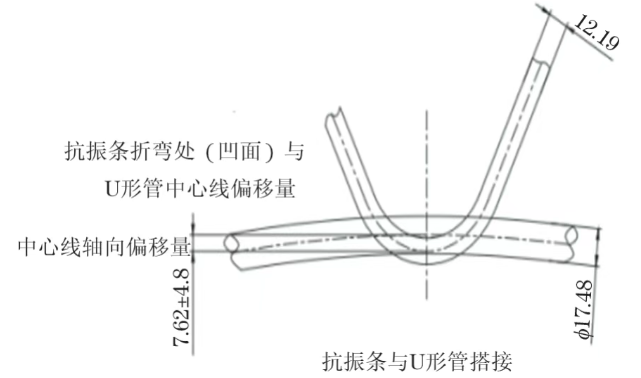

在安装阶段,抗振条与相应传热管的搭接要求为:抗振条折弯处与传热管中心线搭接7.62±4.8 mm,如图3所示。AVB下插深度不均匀会导致SG传热管在局部区域内得不到AVB的有效支承,增加传热管的流致振动并导致局部流场突变。

图3 搭接量的要求

二、检测难点与方案制定

抗振条在传热管穿管过程中进行装配,可以通过深度测量工装测量抗振条和管子的相对深度,并测量抗振条安装的对称性。

当抗振条端帽焊接后,仅可对外层抗振条的插入深度进行直接测量,而从检查孔仅可以使用内窥镜观察抗振条与R1传热管的搭接情况,其他所有抗振条与传热管的搭接情况受限于可达性,无法通过常规方法进行监测。

在蒸汽发生器的制造和运行过程中,常使用涡流检测的方法对传热管质量进行检测。

涡流具有趋肤效应,涡流检测频率与涡流信号渗入深度呈反比。由于传热管壁厚薄,较低频率的涡流信号产生的电磁场能够穿透传热管并在空气中有一定的影响范围,且涡流频率越低,渗透深度越大。抗振条材料为金属导体,其与传热管的接触情况会影响涡流信号的强弱。

传热管的涡流检测使用内穿Bobbin探头,不受传热管与抗振条的安装情况的影响,其可以穿过整个传热管长度,记录各个位置涡流信号的响应,当探头通过抗振条位置时,在合适的频率激励下,涡流信号可以检测到抗振条。因此从原理上可以通过涡流信号的响应评测抗振条的接触情况。

三、搭接量检测试验

采用CAP1000蒸汽发生器传热管及抗振条,实际模拟传热管与抗振条的下插搭接情况,在不同的弯管半径处设置不同的抗振条搭接位置,采用内穿式涡流检测方法,采集抗振条底部搭接的传热管涡流信号,分析得出涡流信号和搭接程度的关系和规律,从而作为基础数据用于评估产品的抗振条搭接情况。

为便于数据的可追溯性及一致性,涡流检测采用与水压后全管检测及役前检测一致的检测设置,使用Bobbin探头及ASME标准样管,幅值设置时将样管中4个20%壁厚平底孔在主频(630 kHz)差分通道的电压设置为4 V并归一化,测量抗振条在低频(35 kHz)下绝对通道信号的电压幅值。

首先,将R1传热管位置进行相对固定,选择一根第一组抗振条;

其次,按抗振条的安装位置进行摆放,分别控制抗振条弧段中心线与传热管中心线搭接深度为−8,−6(刚好接触点),−4,−2,0,2,3(合格点),6,9,12,15 mm;

再次,对抗振条与传热管搭接信号进行测量,每个深度均采集3次涡流数据,涡流响应幅值取平均值;

然后,分别选取R14,R18,R28,R32,R40,R44,R60,R64,R86和R90的传热管各一根,以及对应的第二组至第六组抗振条,分别按上述步骤进行测量;

最后,对上述试验数据进行整理,得出不同组抗振条与传热管不同搭接位置间的关系。

由检测结果可知,曲率半径不同的涡流响应略有差异,但基本无影响,部分传热管受试验操作影响而偏差略大,但整体趋势未变,可以综合各个曲率的涡流幅值取其均值。

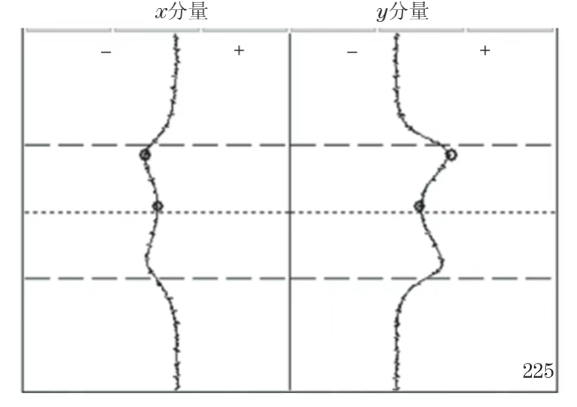

在抗振条中心未越过传热管中心之前,随着搭接深度的增加,涡流响应亦随之增大,当抗振条中心越过传热管中心后,信号逐渐由单峰值向双峰值变化,搭接深度在3 mm后逐渐形成可分辨的双峰,幅值电压基本不再变化。

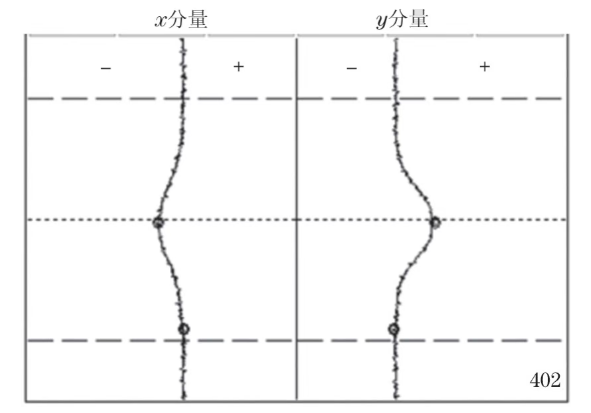

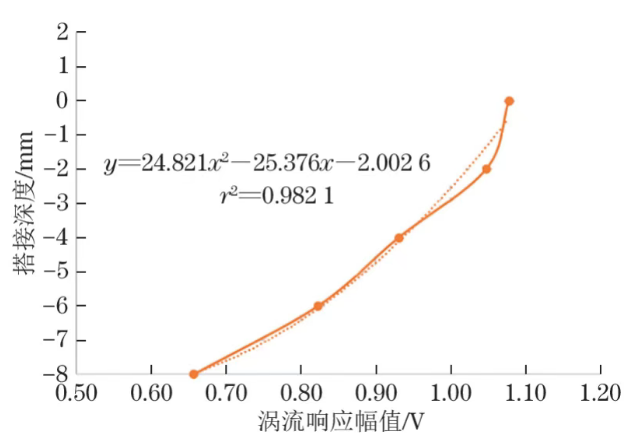

将搭接深度变化分为单峰变化部分和双峰变化部分,分别研究其规律,并进行曲线拟合。测量单峰变化部分的电压并取其峰值电压,结果如图4所示,涡流响应均值与搭接深度间的关系曲线如图5所示。

图4 单峰幅值测量结果

图5 单峰电压-搭接深度曲线

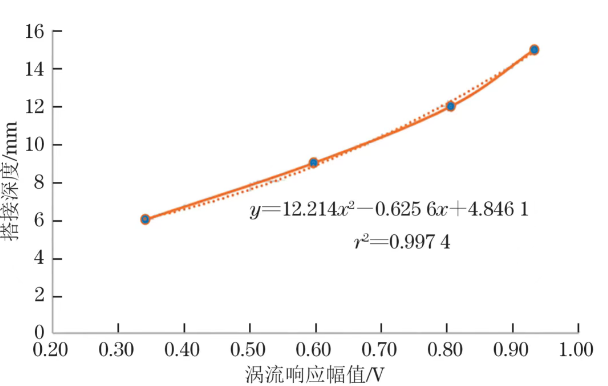

双峰变化部分取两峰值与其峰谷间的电压,测量结果如图6所示,涡流响应均值与搭接深度间的关系曲线如图7所示。从拟合结果看,单峰及双峰变化部分的多项式曲线拟合的相关性较高,可以用于评估涡流响应幅值与搭接深度间的关系。

图6 双峰幅值测量结果

图7 双峰电压-搭接深度曲线

通过搭接量的检测试验,测量传热管与抗振条的不同下插搭接情况下的涡流响应,得出了涡流信号和搭接程度的关系和规律,试验中检测的参数与水压后全管检测及役前检测一致,因此可以在全管检测或役前检测时同步进行抗振条搭接量的分析,通过测量抗振条在相应传热管上的涡流响应幅值,结合电压-搭接深度曲线分析,可以对已组焊完成的抗振条组件与传热管搭接深度进行测量。

四、实际应用

对4台已经完成本体制造的CAP1000蒸汽发生器进行涡流检测数据分析,分别发现了333,511,424,387个抗振条搭接深度不符合安装要求,经设计评估后进行返修,拆开待调整的抗振条端帽与保持条焊缝,调整抗振条插入深度,采用涡流检测进行辅助测量,确认位置后重新组焊,并确认最终搭接情况。

使用涡流检测方法,对CAP1000蒸汽发生器传热管与抗振条的搭接位置进行间接测量,试验结果表明,搭接信号图像可分为单峰部分和双峰部分,涡流响应幅值与搭接深度呈单调增加关系。

蒸汽发生器制造期间、役前及在役检查阶段均可以利用涡流检测的方式对抗振条搭接位置进行测量,测量结果可用于评估预测传热管的磨损风险、更换或修复防振条的插入深度。