与传统的粉末冶金制备纯钨、机加工钨片、钨钢焊接得到第一壁部件的方法不同,团队采用爆炸喷涂技术一步可同时实现钨的制备与钨-钢连接。首先,利用爆炸喷涂成功在钢基底表面沉积出高致密度(孔隙率<1%)、高结合强度(>50 MPa)、高硬度(870HV0.1)、无氧杂质检出的毫米级厚钨涂层;其次,利用爆炸喷涂研制出低中子活化的纯铁中间层,由此开发出钨/铁/钢第一壁结构件并完成小批量试制,试制品成功通过ITER(国际热核聚变实验堆)标准下的第一壁部件高热负荷服役性能测试,形成经济的钨-钢第一壁部件制备技术路线;此外,还利用喷雾干燥造粒与爆炸喷涂相结合的方法研制出钨-钢功能梯度层结构的第一壁试制样,试样成分结构与预期一致,整体结合强度显著增强,且相比钨/铁/钢第一壁结构表现出更卓越的耐高热负荷冲击性能,由此形成理想的钨-钢第一壁部件制备技术路线。

上述系列成果标志着该团队已掌握较为成熟的聚变堆包层第一壁钨制备技术,这将为国内聚变堆建设以及聚变能发展提供重要臂助。据悉,该技术还有望用于未来聚变堆包层第一壁表面损伤区域的堆内原位修复,以及发展基于光纤传感技术的堆内部件运行状态监测技术,可在未来聚变堆的运维上发挥重要作用。

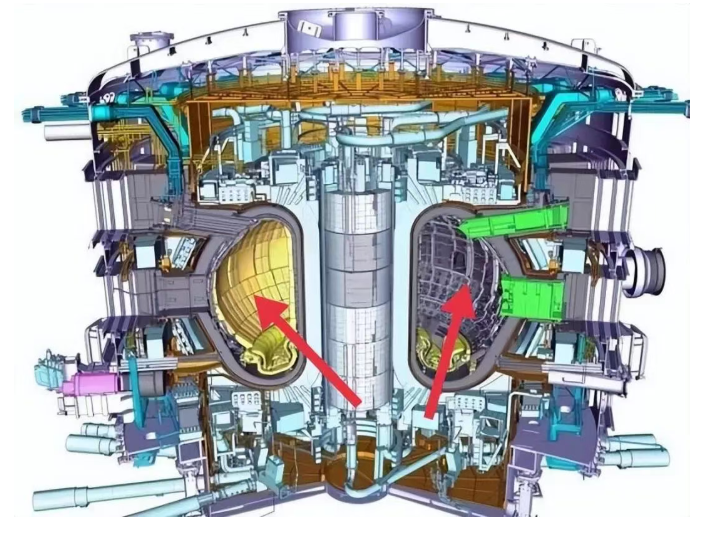

先进的聚变堆面向等离子体材料与部件是制约当前核聚变堆建设、影响未来聚变堆长期稳定运行的关键。王兴立副教授介绍,包层第一壁是聚变堆内部直面等离子体的部件,占据堆内表面绝大部分面积,主要由大面积曲面的钢结构件与其表面的钨铠甲层组成。由于钨、钢在熔点、热膨胀系数等热物理性能上相差太大,导致二者连接非常困难,特别是在大面积三维曲面钢表面覆盖全钨铠甲层,其制备以及未来在聚变堆中的原位修复是当前聚变领域亟待攻克的技术难题。

其团队基于爆炸喷涂技术,不仅研制出高性能钨涂层、纯铁中间层、钨-钢功能梯度层,研制出的钨/铁/钢第一壁结构还通过了ITER标准下的1000次1 MW/m2稳态高热负荷疲劳测试,达到ITER服役要求,在国际上领先。与焊接类方法相比极大简化了工艺流程,在引入铁中间层、钨钢梯度层上也具有明显优势。与德国卡尔斯鲁厄理工学院发展的被欧洲看好的真空等离子喷涂技术路线相比,在钨涂层致密度、氧杂质含量、结合强度等整体性能指标上表现更好,还不依赖特定的真空作业工况。目前,该项技术已具备开展成果转化及应用的初步条件。