不论是奥氏体不锈钢纯板材还是其复合板制压力容器、压力管道都无法避免氯离子引起的点蚀问题,在油气输送装置中,点蚀更易发生。笔者通过近些年对中石油、中石化等企业的跟踪,了解到介质(原油或天然气)组分不稳定,氯离子含量时常超标等因素引起设备出现点蚀破坏的情况十分普遍,严重影响了设备的安全运行。

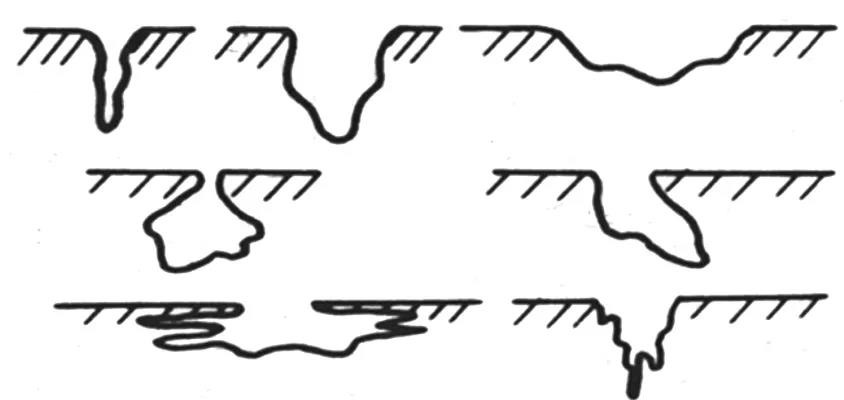

由上图所示的典型点蚀形貌可知,奥氏体不锈钢点蚀有以下特征:

① 孔径小,小的直径只有几微米,大的一般小于2mm;

② 洞口有腐蚀产物遮盖;

③ 金属损失量小;

④ 蚀孔通常沿重力方向生长。

1 相控阵超声检测技术

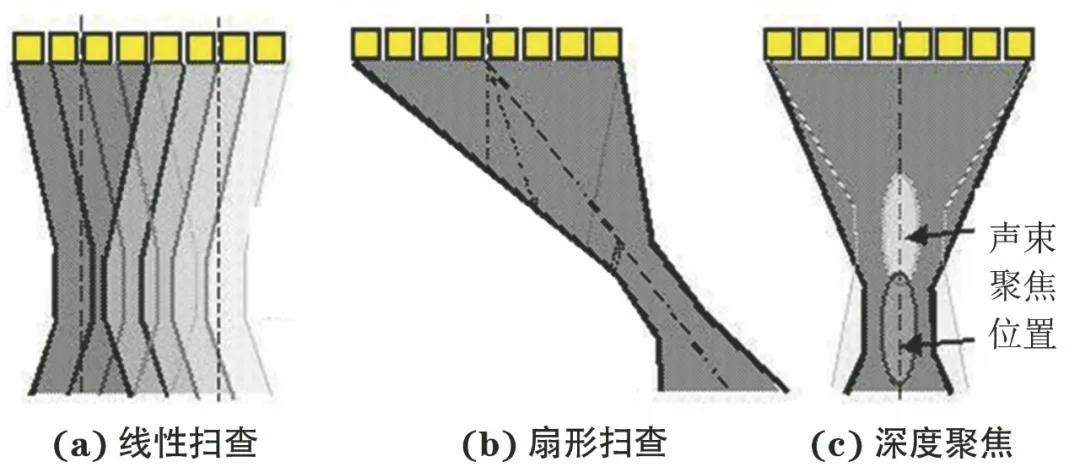

相控阵超声检测技术是利用计算机控制相控阵探头来实现超声波发射与接收的检测方法。该技术通过调整阵列换能器各阵元发射与接收的相位延迟,合成在一定范围内有聚焦、偏转等效果的声束。相控阵超声换能器由多个晶片组合而成,每个晶片的激发时间均由主机单独控制,一个换能器可形成多种声场,可提供比单个或多个换能器系统更大的检测范围和更强的检测能力。检测时,探头前后位置不动,通过软件调节参数可形成需要的声束,检测过程可实时成像。相控阵超声检测常见扫查方式如下图所示。

2 检测试验

试块制作

试验通过测试超声波在不同材料中的衰减程度来确定实际检测时的扫查灵敏度。笔者设计了不同材料、不同缺陷参数的7个试块,各试块具体参数和示意图如下:

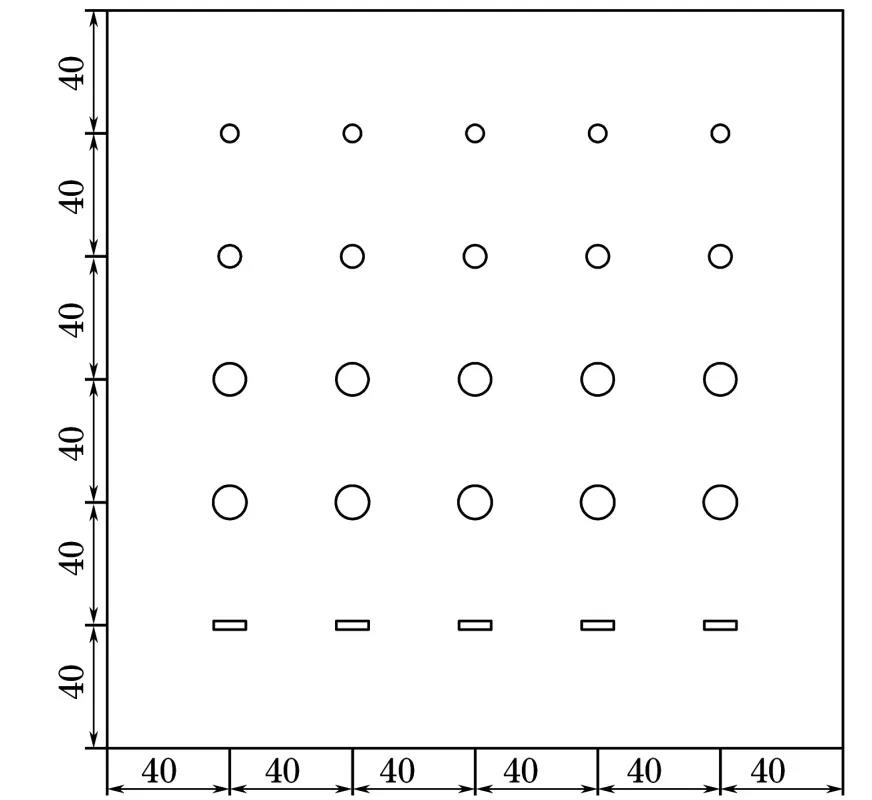

试块1

材料:316L

规格(长×宽×板厚,mm):240×240×27

平底孔缺陷孔径:0.5,1.0,1.5,2.0mm

平底孔缺陷深度:0.5,1.0,1.5,2.0,3.0mm

刻槽(长×宽×深,mm):5×0.3×(0.5,1.0,1.5,2.0,3.0)

试块类型:板材

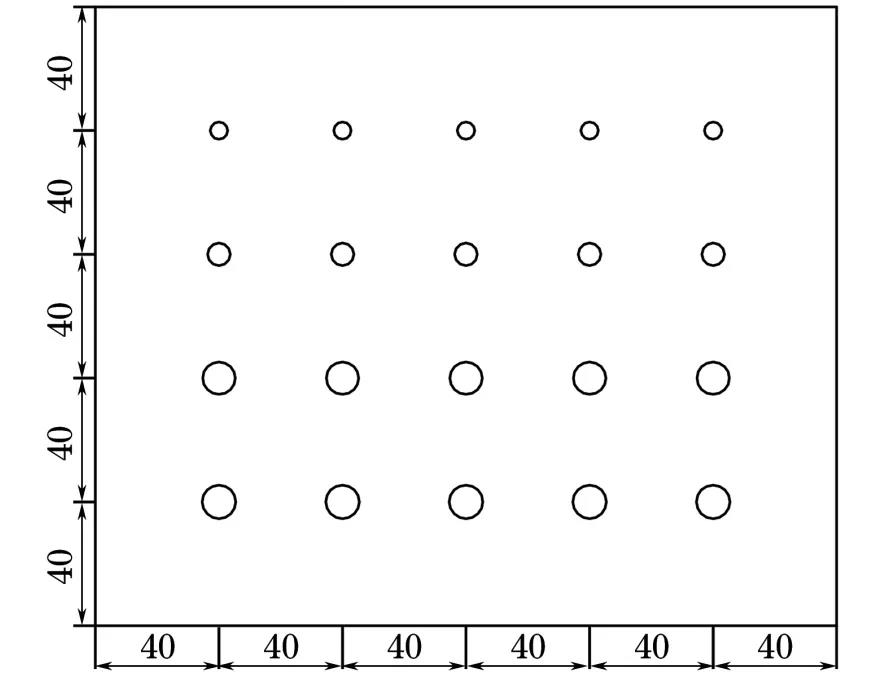

试块2

材料:20钢

规格(长×宽×板厚,mm):240×240×27

平底孔缺陷孔径:0.5,1.0,1.5,2.0mm

平底孔缺陷深度:0.5,1.0,1.5,2.0,3.0mm

刻槽(长×宽×深,mm):5×0.3×(0.5,1.0,1.5,2.0,3.0)

试块类型:板材

试块3

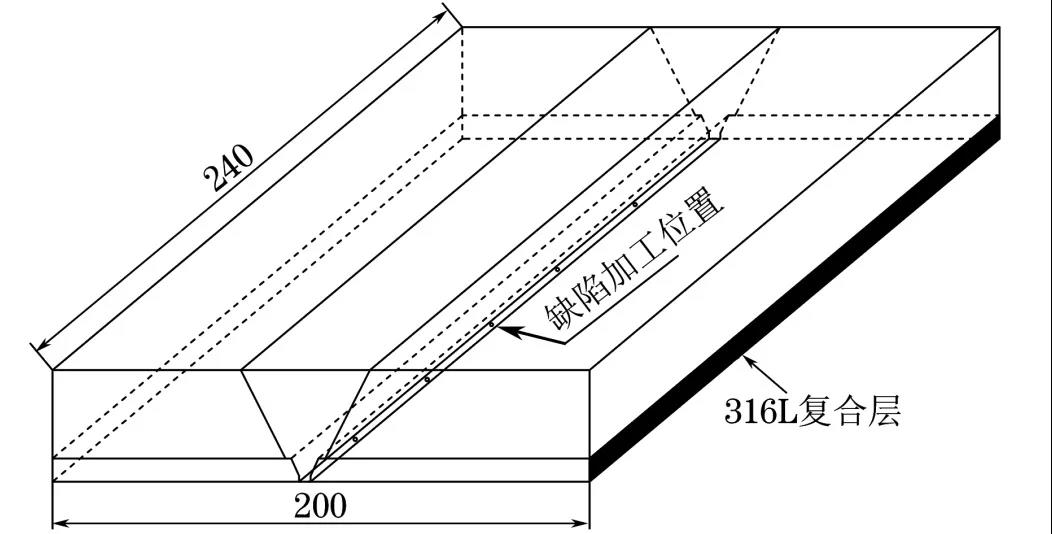

材料:20钢+316L

规格(长×宽×板厚,mm):240×200×(24+3)

(“24+3”为24mm厚20钢+3mm厚316L)

平底孔缺陷孔径:0.5,1.0,1.5,2.0mm

平底孔缺陷深度:0.5,1.0,1.5,2.0,3.0mm

试块类型:复合板材

试块4

材料:20钢+316L

规格(长×宽×板厚,mm):240×200×(24+3)

平底孔缺陷孔径:0.5mm

平底孔缺陷深度:0.5,1.0,1.5,2.0,3.0mm

试块类型:对接焊缝

试块5

材料:20钢+316L

规格(长×宽×板厚,mm):240×200×(24+3)

平底孔缺陷孔径:1.0mm

平底孔缺陷深度:0.5,1.0,1.5,2.0,3.0mm

试块类型:对接焊缝

试块6

材料:20钢+316L

规格(长×宽×板厚,mm):240×200×(24+3)

平底孔缺陷孔径:2.0mm

平底孔缺陷深度:0.5,1.0,1.5,2.0,3.0mm

试块类型:对接焊缝

试块7

材料:20钢+316L

规格(长×宽×板厚,mm):240×200×(24+3)

刻槽(长×宽×深,mm):5×0.3×(0.5,1.0,1.5,2.0,3.0)

试块类型:对接焊缝

试块设计应满足以下要求:

① 便于实现缺陷的定量比对;

② 模拟腐蚀孔要有一定的面积和深度,且形貌要与真实的腐蚀孔相近,因为浅(深度小于0.5mm)而面积较大的单个腐蚀孔对容器、管道的安全性能影响甚微,所以主要将模拟腐蚀孔设计为最大孔径为2.0mm,最大孔深为3.0mm的平底孔;

③ 试块加工的原材料不应存在任何缺陷,缺陷加工应符合标准GB/T 11259-2015《无损检测 超声检测用钢参考试块的制作与控制方法》的要求。

检测设备

试验使用OmniScan MX型超声检测仪和5L64-38.4×10-A12-P-5-OM型线型相控阵探头。探头主轴长为38.4mm,次主轴长为10mm,频率为5MHz,晶片间距为0.6mm,激发孔径为8mm,步进设置为1mm。试验设置激活阵元数为8~16(每次增加1),检测方式为单线阵检测。

在试块无缺陷平整光洁的表面处进行灵敏度校准,将其底面回波高度调至满屏的80%并以此作为基准灵敏度,若在基准灵敏度下检测效果不佳,则将增益增加6dB作为检测灵敏度;若仍无法有效发现人工缺陷,则将增益再增加6dB进行检测,若此时仍无法发现人工缺陷,则将该缺陷标记为无法检出。

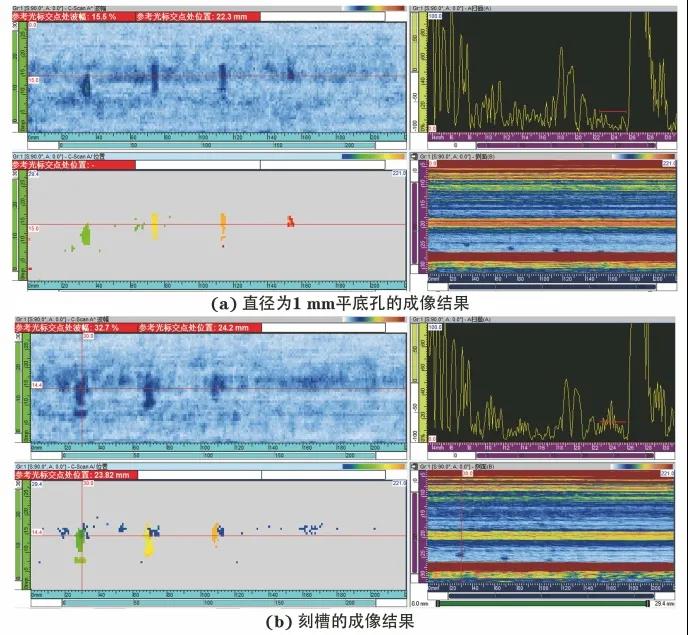

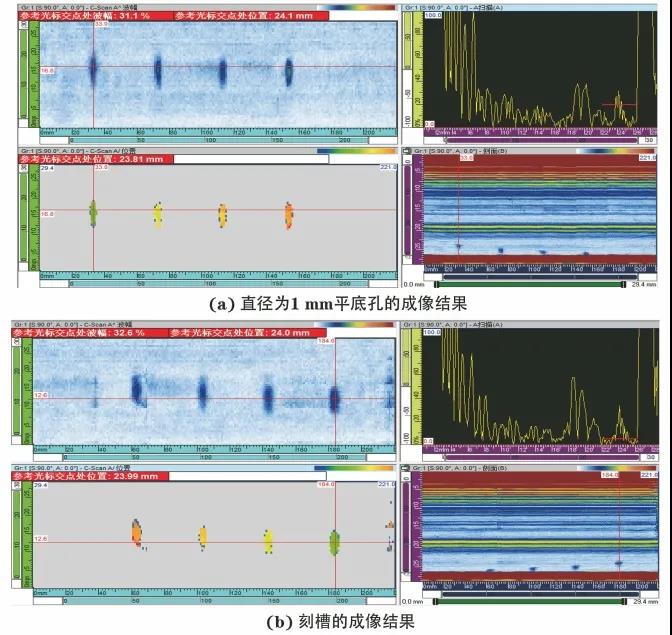

检测结果

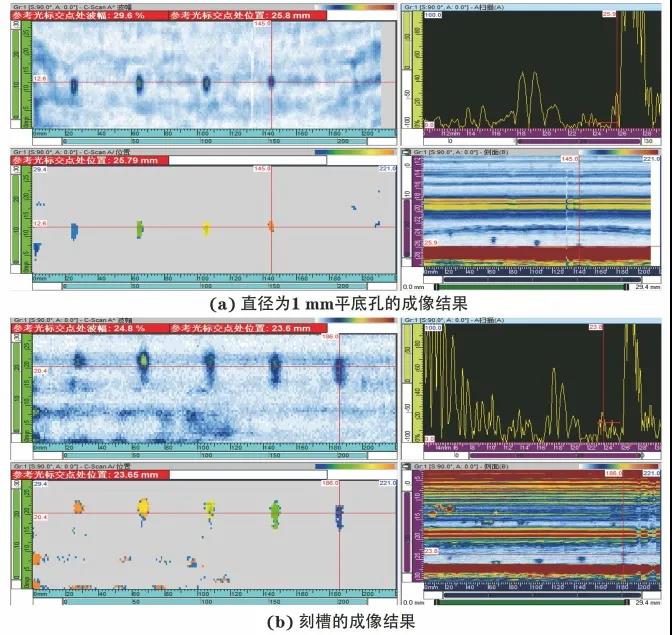

以1号板材试块为例,利用TomoView软件测量其直径为2mm,深度分别为1.0, 1.5, 2.0, 3.0mm平底孔缺陷的参数,缺陷测量界面如图10所示。实际测量得到的缺陷深度分别为1.2,1.3,2.0,3.0mm。

分析检测结果可以得到结论:

01 当缺陷面积较小时,回波信号幅值较低,检测信号信噪比较低,缺陷难以检出;

02 奥氏体不锈钢晶粒粗大,回波噪声较高;

03 增益偏高或偏低,都会降低缺陷与周围背景的对比度和图像的分辨力,从而影响缺陷的定量分析,使缺陷的定量尺寸偏大或偏小;

04 相控阵超声检测奥氏体不锈钢母材的最小可检平底孔直径为1.0mm,深度为1.0mm,最小可检刻槽尺寸为5mm×0.3mm×1.5mm;

05 相控阵超声检测碳钢母材的最小可检平底孔直径为0.5mm,深度为1.5mm,最小可检刻槽尺寸为5mm×0.3mm×1.0mm;

06 相控阵超声检测复合板对接焊缝的最小可检刻槽尺寸为5mm×0.3mm×1.0mm;

07 利用相控阵超声技术检测奥氏体不锈钢类(含复合层)材料时,建议将扫查灵敏度设置为基础灵敏度+12dB,检测碳钢类材料时,建议将扫查灵敏度设置为基础灵敏度+6dB;

08 奥氏体不锈钢类材料的缺陷深度的测量误差小于0.5mm,碳钢类材料缺陷的深度测量误差小于0.3mm;

09 复合层的界面波对图像质量有较大的影响,应适当控制闸门并对信号进行降噪处理。

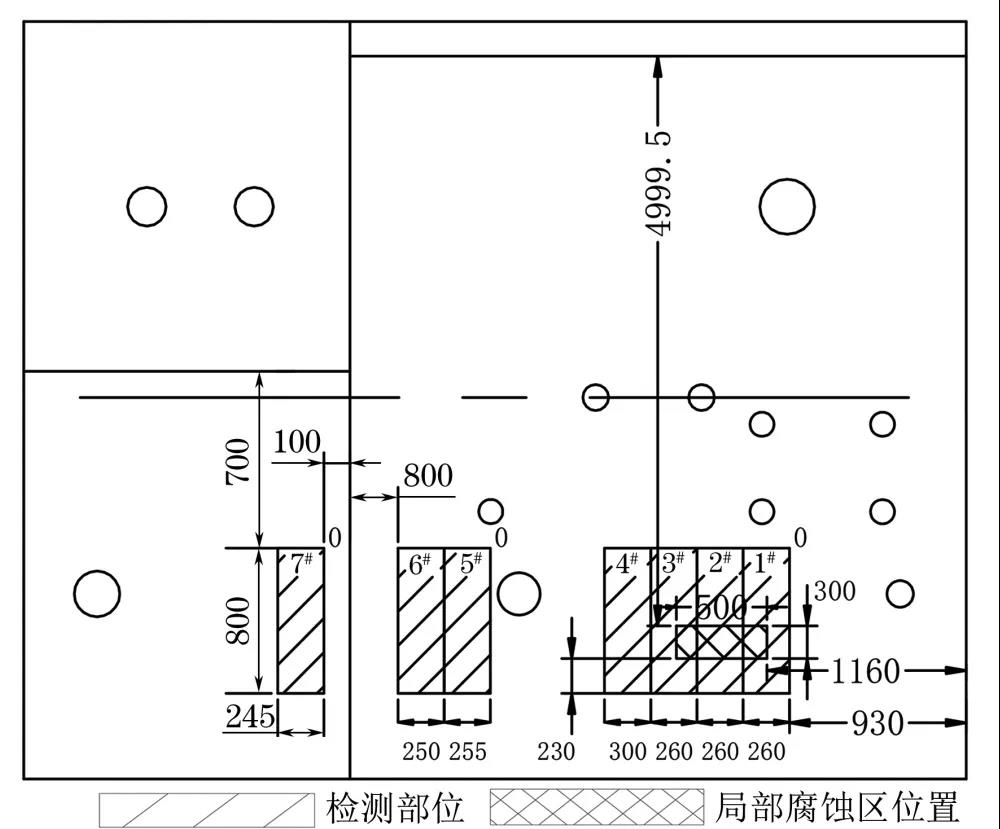

3 检测应用

对某集气站的1台分离器进行了腐蚀检测。被检对象外径为1219mm,高度为4572mm,壁厚为65.5mm,材料为16MnR+316L。相控阵超声仪器型号为OMNISCAN MX,探头型号为5L64-A2(楔块型号为SA2-OL-IHC),共有64个阵元,设置激发阵元数为8个,聚焦深度为65.5mm,聚焦方式为零度线性聚焦。

对容器易出现腐蚀的底部位置进行了相控阵超声检测,发现3处腐蚀深度大于2mm的局部腐蚀区域,最大腐蚀深度为3.7mm。缺陷测量参数如下表所示(单位:mm):

|

水平位置坐标 |

竖直位置坐标 |

缺陷长度×宽度 |

||

|

1 |

133 |

283 |

22×29 |

2.3 |

|

2 |

173 |

275 |

24×40 |

3.7 |

|

3 |

155 |

280 |

20×21 |

2.6 |

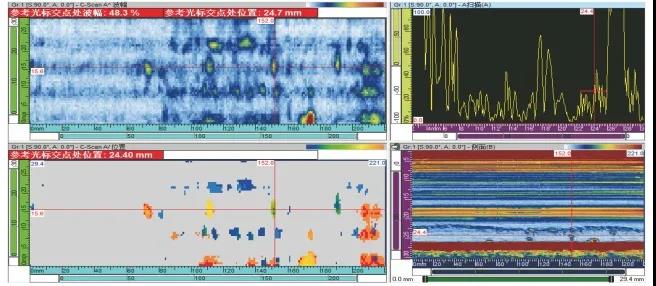

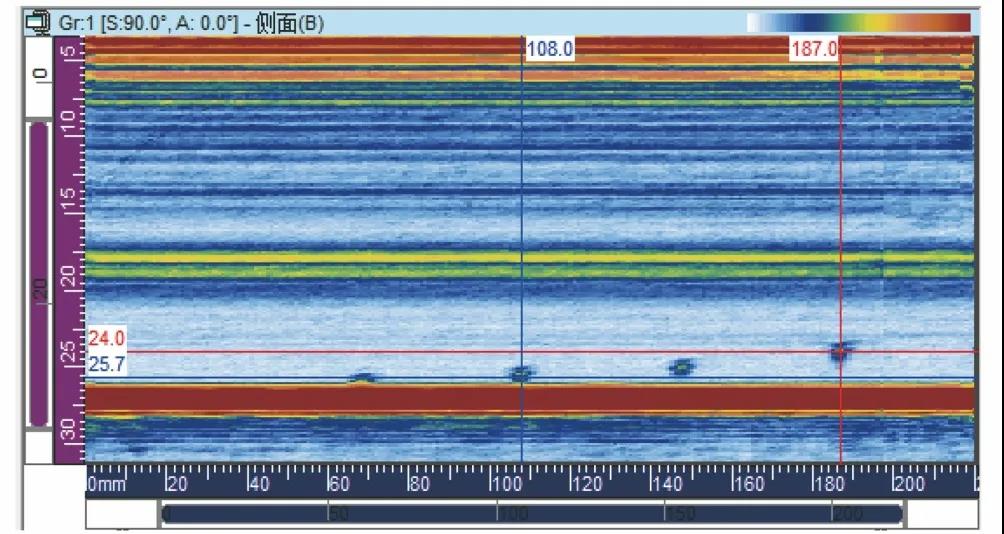

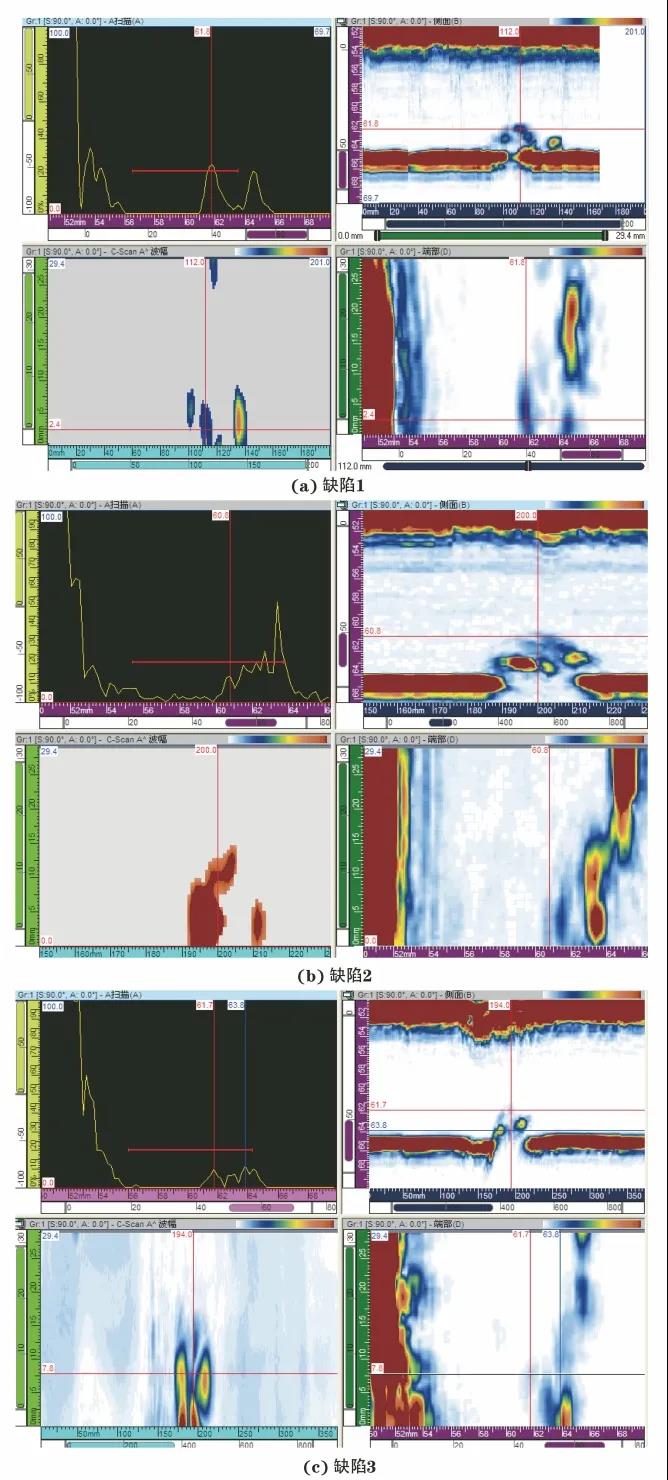

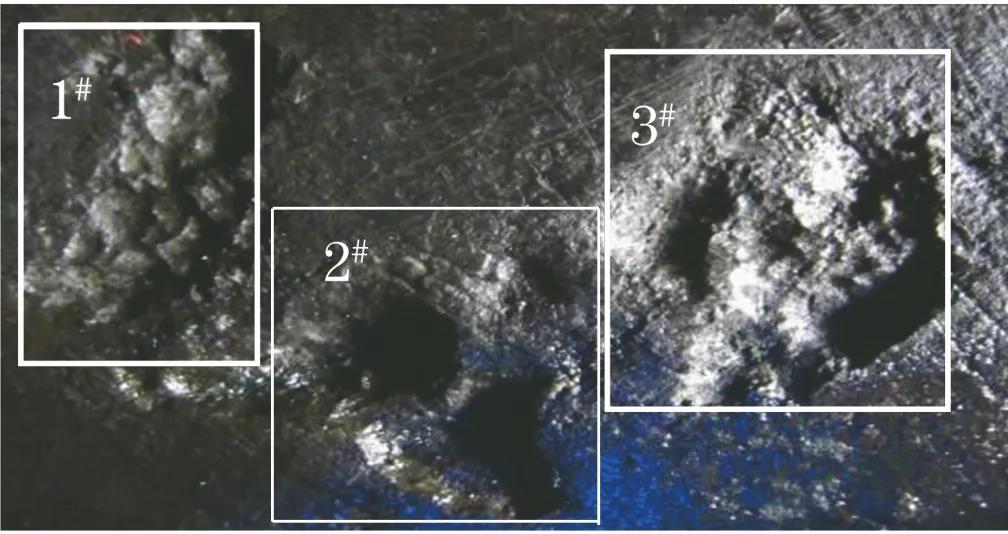

检测部位及局部腐蚀区位置如图11所示,3处腐蚀缺陷的成像结果如图12所示,其中每组小图的左上为A扫描图像,左下为C扫描图像,右上为B扫描图像,右下为D扫描图像。

由图12可知,缺陷1的底波中断较少,缺陷波波幅较低,C扫描图像上缺陷的形状不完整;缺陷2的底波中断明显,缺陷波波幅较高,由D扫描图像可明显看到底波上移到顶部的过程;缺陷3的底波中断明显,缺陷波波幅较高。

笔者使用内窥镜对该区域进行目视检测,并拍照记录,如图13所示,虽然未对腐蚀区进行具体的尺寸测量,但是从照片可以看出,缺陷的外形及缺陷特点与相控阵超声检测的结果大致相符。

结语

相控阵超声检测技术经过多年的发展,已成为一种有效、成熟的技术,利用其优势,可对奥氏体不锈钢的点蚀缺陷进行检测,并可取得较好的检测效果。